Лабораторный инвертор с PDM-регулированием мощности.

Кухтецкий С.В., ku_@mail.ru

- Введение

- Предупреждение об опасности

- Драйвер полумоста

- Полумост. Схема и конструкция

- Испытания инвертора

- Выводы

- Литература

- Благодарности

В статье описан вариант практической реализации лабораторного инвертора с полностью цифровым управлением. Для регулировки мощности используется цифровой модулятор плотности импульсов, а в качестве задающего генератора используется синтезатор частоты. Инвертор имеет следующие параметры: потребляемая мощность – до 2 кВт, диапазон частот – от 100 до 300 кГц с минимальным шагом 62.5 Гц, диапазон регулировки мощности – от 0 до 100% с минимальным шагом 1%. Схема управления реализована на трех микроконтроллерах. Для управления устройством используется «кнопочный» интерфейс с цифровой индикацией рабочей частоты и уровня модуляции (мощности). Все материалы, необходимые для самостоятельной реализации такого инвертора (схемы, печатные платы, готовые «прошивки» и исходные тексты), прилагаются.

В двух предыдущих статьях [1, 2] были подробно рассмотрены наиболее распространенные методы контроля двух важнейших параметров инвертора: частоты и мощности. Выбор вариантов, естественно, зависит от задач, решаемых инвертором. Для многих лабораторных приложений важна плавная и точная регулировка мощности нагрева. Причем, для ряда задач необходимо внешнее управление от персонального компьютера или другой управляющей системы. Поэтому, с точки зрения регулирования мощности, выбор был сделан однозначно в пользу модуляции плотности управляющих импульсов (PDM – Pulse Density Modulation). Этот способ регулировки удовлетворяет указанным выше критериям. Дополнительными достоинствами PDM являются сохранение мягкого режима переключения силовых транзисторов во всем диапазоне регулирования мощности и отсутствие в цепях питания регулирующих силовых элементов, сопоставимых по мощности с самим инвертором.

Выбор способов подстройки частоты не так однозначен. С одной стороны имеется довольно широкий класс задач электротермии, в которых резонансная частота нагрузки может самопроизвольно и заметно изменяться в процессе нагрева. К таким приложениям относятся, например, плавка черных металлов, левитационная плавка, процессы, связанные с существенным изменением геометрии образцов в процессе нагрева и т.п. Для оптимальной и безопасной работы инвертора в таких процессах необходимо обеспечивать постоянную автоматическую подстройку частоты (АПЧ) инвертора под резонансную частоту нагрузки. С другой стороны, АПЧ заметно усложняет систему управления инвертором, плохо совместима с PDM и в общем случае заметно снижает помехоустойчивость системы управления. Поэтому для тех лабораторных задач, в которых отсутствуют значительные вариации резонансной частоты нагрузки, применение АПЧ часто бывает не оправдано. Следует отметить, что это тоже довольно широкий класс задач, характеризующийся низкодобротными и мало изменяющимися в процессе нагрева нагрузками. В лабораторных приложениях это, главным образом, электротермические задачи, связанные с косвенным нагревом: индукционный нагрев графитовых нагревателей, плавка цветных металлов в массивных графитовых тиглях и т.п. В таких случаях часто достаточна лишь разовая или редкая эпизодическая подстройка частоты инвертора, что существенно упрощает систему регулирования частоты инвертора. Следует отметить, что такая эпизодическая подстройка частоты не должна быть обязательно «ручной». Например, решения, рассмотренные в [2], предусматривают управление частотой по последовательному каналу со стороны внешней управляющей системы, принимающей решения на основе независимых измерений резонансной частоты нагрузки. Тем не менее, в данной работе мы будем использовать простейший («ручной») вариант управления частотой инвертора, ориентированный на решения задач второго класса.

Итак, вопросы управления и конкретные решения были подробно рассмотрены в работах [1,2]. Теперь настала пора переходить к конкретным реализациям лабораторных инверторов, основанных на этих решениях. В данной статье речь пойдет о достаточно простом варианте лабораторного инвертора с PDM-регулировкой мощности. Инвертор имеет следующие характеристики. Максимальная потребляемая мощность – до 2 кВт. Плавная PDM-регулировка мощности от 0 до 100% с шагом 1%. «Ручная» подстройка частоты в диапазоне от 100 до 300 кГц с шагом 62.5 Гц. Имеется возможность сохранения текущего значения частоты в памяти микроконтроллера. Система управления инвертором реализована на трех микроконтроллерах. Управление инвертором осуществляется при помощи 6 кнопок: «мощность больше/меньше», «аварийное отключение», «частота больше/меньше», «сохранить текущую частоту».

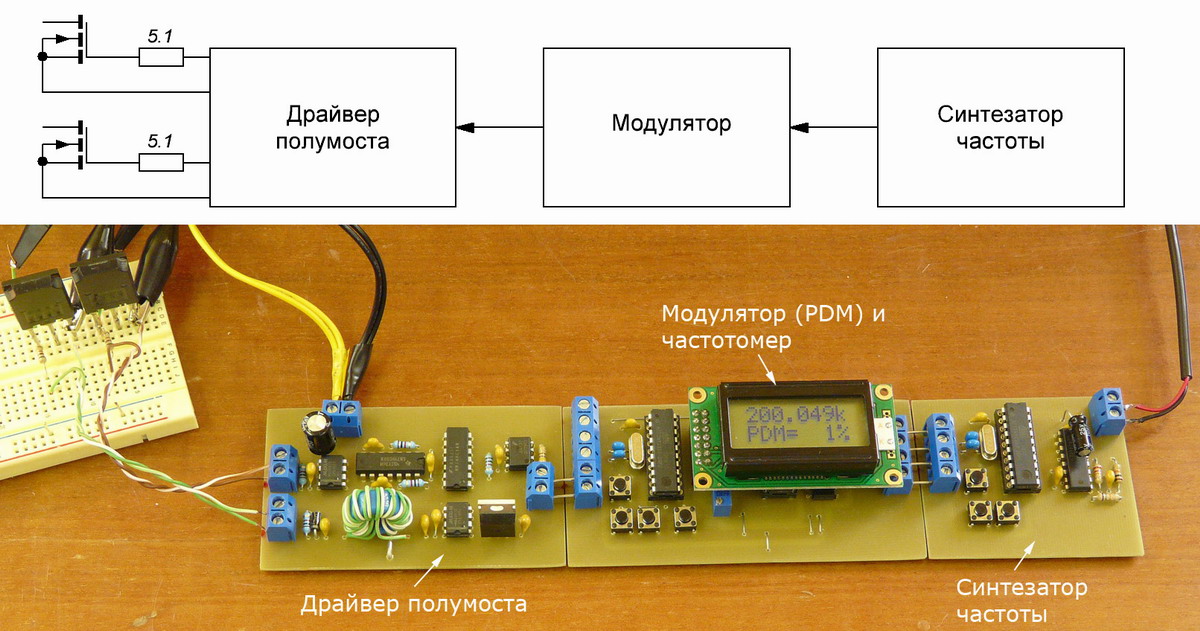

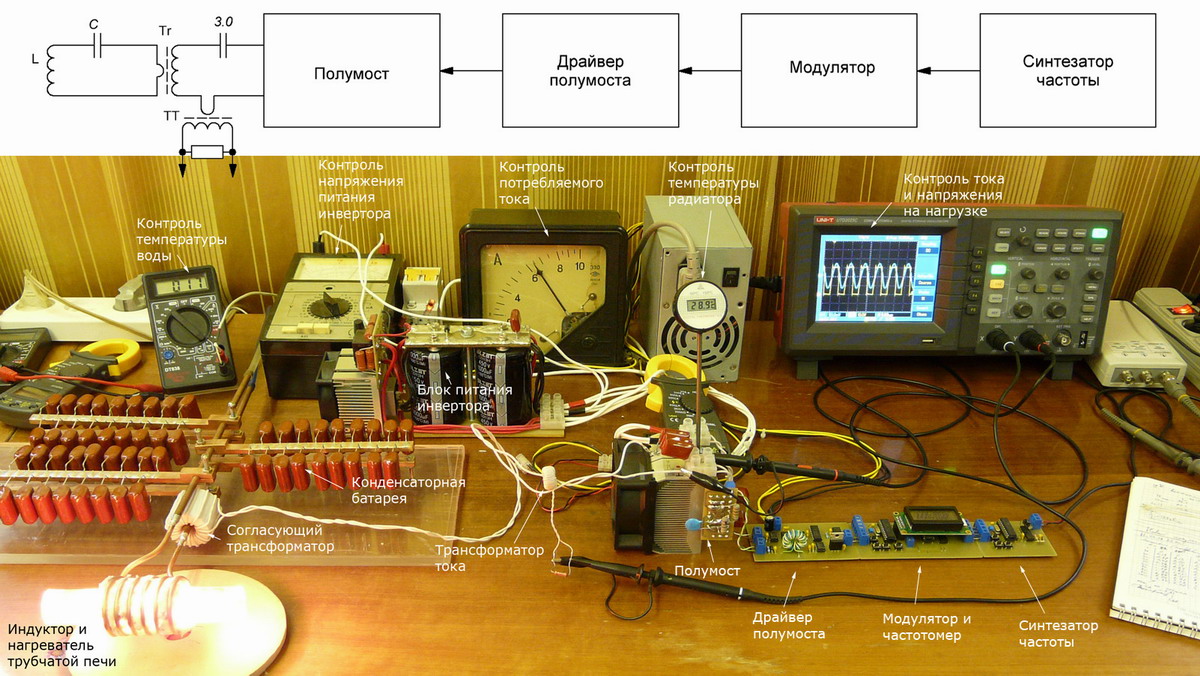

Ниже на рис.1. показана блок-схема инвертора, который состоит из пяти модулей. Рассмотрим назначение и основные характеристики этих модулей.

Первый модуль – ФАПЧ-синтезатор частоты. В данной схеме он используется в качестве задающего генератора. Такой вариант синтезатора, выполненного на базе микроконтроллера ATtiny2313 и микросхемы CD4046, подробно рассмотрен в статье [2]. В приложении к этой же статье можно найти печатную плату, прошивку и исходный код. Их можно взять и в приложении к данной статье [3]. При указанных в [2] номиналах и прошивке диапазон рабочих частот синтезатора составляет 100-300 кГц. При желании границы диапазона могут быть сдвинуты в ту или другую сторону. В принципе синтезатор может управляться от внешнего компьютера по последовательному каналу, но, как уже отмечалось выше, в данной версии реализовано только «ручное» управление. Оно осуществляется при помощи трех кнопок: «Частота больше/меньше» и «Сохранить текущую частоту». Минимальный шаг регулирования частоты – 62.5 Гц. При удержании кнопок «Больше/Меньше» более 0.5 сек, шаг плавно увеличивается до 1 кГц. При нажатии кнопки «Сохранить» текущая частота сохраняется в EEPROM микроконтроллера. При следующем запуске (или перезагрузке микроконтроллера) синтезатор начнет работать на этой сохраненной частоте. Напряжение питания модуля - 5 В, выходной сигнал – меандр. Уровень выходного сигнала – ТТЛ 5В. В данной статье этот модуль используется без каких-либо изменений.

Второй модуль – модулятор плотности импульсов (PDM). Он предназначен для регулирования мощности инвертора. Принцип PDM детально рассмотрен в работе [1]. Там же описаны варианты реализации и результаты тестовых испытаний на модельном маломощном инверторе. Окончательный вариант (практическая схема модуля, печатная плата, прошивка и «исходники») тоже находится в архиве статьи [2]. Модуль реализован на двух микроконтроллерах. На одном выполнен сам модулятор, а второй предназначен для сервисных функций: обслуживание кнопок управления модулятором, измерение частоты и вывод информации на жидкокристаллический индикатор.

Также как и синтезатор, модулятор может управляться по последовательному каналу от внешнего компьютера, но в данном случае реализовано только «ручное» кнопочное управление. Кнопок четыре: «Мощность больше», «Мощность меньше», «Аварийное выключение» и «Пуск». Шаг регулирования PDM составляет 1%, диапазон – от 0% до 100%. При нажатии кнопки «Аварийное выключение» значение PDM сбрасывается на 0%. Кнопка «Пуск» предназначена для работы в режиме автоматической подстройки частоты. В данной работе используется «ручная» настройка. Поэтому для того, чтобы не нужно было каждый раз при запуске нажимать эту кнопку, можно воспользоваться другой прошивкой (версия 3.7.6), прилагаемой к данной статье [3]. В остальном данный модуль тоже используется без каких либо изменений.

В статье [1] для демонстрации PDM-регулировки мощности мы использовали простейший маломощный вариант инвертора, в котором использованы быстродействующая опторазвязка на микросхеме 6N137 и бутстрепный драйвер полумоста на IR2109. В качестве силовых ключей были применены полевые транзисторы IRF840. В принципе получилась вполне работоспособная конструкция, которая вполне может использоваться для маломощных приложений (до 500-600 Вт). Однако для многих лабораторных задач такой мощности явно недостаточно. Поэтому в данной статье мы рассматриваем более мощный инвертор, для которого необходим и более мощный драйвер. Он будет подробно рассмотрен в специальном разделе ниже.

Четвертый модуль – силовой. Это классический полумост с заземленной нагрузкой. В нем использованы более мощные, чем в [1], транзисторы, параллельно ключам установлены возвратные диоды и снабберы для подавления выбросов и колебаний за счет паразитных индуктивностей цепей. Подробное описание полумоста приводится в соответствующем разделе ниже.

Ну и, наконец, последний модуль – нагрузка. Она полностью совпадает с нагрузкой, использованной в работе [4]. Конденсаторная батарея набрана из 54 полипропиленовых конденсаторов CBB-81 0.033 мкФ, с номинальным рабочим напряжением 2000 В. Конструкция шин, процесс изготовления индуктора и параметры согласующего трансформатора подробно описаны в [4]. Для полумоста количество витков первичной обмотки можно будет впоследствии уменьшить (в зависимости от требуемой мощности инвертора), но начать лучше с тех же 20-22 витков.

Итак, завершая краткий обзор модулей нового инвертора, мы видим, что нам нужно разработать и изготовить всего два модуля: драйвер полумоста и, собственно говоря, сам полумост. Перейдем к их описанию. Начнем с драйвера.

Элементы конструкций, рассматриваемых в данной статье, находятся под высоким напряжением и не имеют гальванической развязки от питающей сети. Поэтому при работе с ними нужно соблюдать предельную осторожность. ВСЕ МАНИПУЛЯЦИИ с инверторами можно проводить ТОЛЬКО ПОСЛЕ ВЫКЛЮЧЕНИЯ ПИТАНИЯ И ПОЛНОГО ОТКЛЮЧЕНИЯ ИХ ОТ СЕТИ!

Особенности работы драйвера полумоста с PDM-регулировкой мощности

Использование PDM-регулировки мощности вносит некоторые особенности в схемотехнику драйверов полумоста. Главная особенность заключается в том, что верхний и нижний ключи полумоста при PDM-регулировке работают несимметрично. При малых значения PDM нижний ключ в основном открыт и закрывается только на время открытия верхнего ключа (естественно, с учетом dead-time). При увеличении PDM верхний ключ открывается все чаще и чаще. И только при PDM равной 100% верхний и нижний ключи открываются одинаково часто. Таким образом, при изменении PDM от 0 до 100% коэффициент заполнения управляющих импульсов верхнего ключа увеличивается от 0 до почти 0.5 (с поправкой на dead-time), а нижнего – уменьшается от 1 до почти 0.5. Подробности можно посмотреть в работе [1].

Такой большой коэффициент заполнения управляющих импульсов нижнего ключа не позволяет использовать трансформаторную развязку. Поэтому для упрощения демонстрационного примера в работе [1] был выбран бутстрепный драйвер на базе микросхемы IR2109, который может функционировать при любых коэффициентах заполнения управляющих импульсов. В данной же работе используется другой подход, который также обсуждался в работе [1]. Суть его в том, что для верхнего ключа (с малыми коэффициентами заполнения) используется трансформаторная развязка, а затвор нижнего ключа подключается непосредственно к выходу драйвера без всякой гальванической развязки. Общая гальваническая развязка цепи управления от силовой части осуществляется так же, как и в [1] - по входному сигналу при помощи быстродействующей опторазвязки 6N137. Эксперименты показали, что несимметричность верхнего и нижнего драйверов оказалась достаточно мала, поэтому никаких дополнительных компенсаций задержек вводить не пришлось. Перейдем теперь к рассмотрению конкретной схемы драйвера.

Схема драйвера представлена на рис.2. Выходной сигнал с модулятора плотности импульсов (ТТЛ 5 В) поступает на вход опторазвязки 6N137. На выходе 6N137 сигнал инвертирован, поэтому используются два дополнительных буферных инвертирующих элементов D1.1 и D1.3.

Еще одно инвертирование сигнала для нижнего ключа производится инвертором D1.2. Далее управляющие сигналы верхнего и нижнего ключа поступают на узлы формирования dead-time. Они выполнены на логических элементах «И» D2.1 и D2.2. В результате происходит задержка только передних фронтов поступающих импульсов. Величина задержек и, следовательно, dead-time определяется произведениями R3*C3 и R4*C4 и может быть подстроена под параметры силового модуля.

Дальнейшая обработка сигналов управления верхнего и нижнего ключа происходит по-разному. Сигнал нижнего ключа просто усиливается при помощи микросхемы MAX4420 и поступает на выход драйвера. Сигнал же верхнего ключа должен иметь «плавающий» потенциал общего провода. Поэтому необходима гальваническая развязка. В данном случае использована трансформаторная развязка с коррекцией постоянной составляющей.

Схемотехника такой развязки подробно обсуждалась в работе [4] . Там же приведены и результаты тестирования такого решения при различных частотах входного сигнала и коэффициента заполнения. Из графика на рис.6 работы [4] мы видим, что для частотного диапазона 100-300 кГц и коэффициентов заполнения от 0 до 0.5 такое решение работает вполне удовлетворительно.

Параметры трансформатора, используемого в развязке, указаны на рис.2. Эти значение ориентированы на частотный диапазон 100-300 кГц. Если необходимо работать при более низких частотах, количество витков нужно увеличить.

Питание драйвера осуществляется от источника напряжения 12 В. Для питания выходных каскадов опторазвязки 6N137 необходимо напряжение 5 В. Поэтому, для того, чтобы не использовать еще один источник питания, используется интегральный стабилизатор 7805. От этого же стабилизатора питаются микросхемы 74HC14 (инвертирующие триггеры Шмитта) и 74HC08 (4 х 2И).

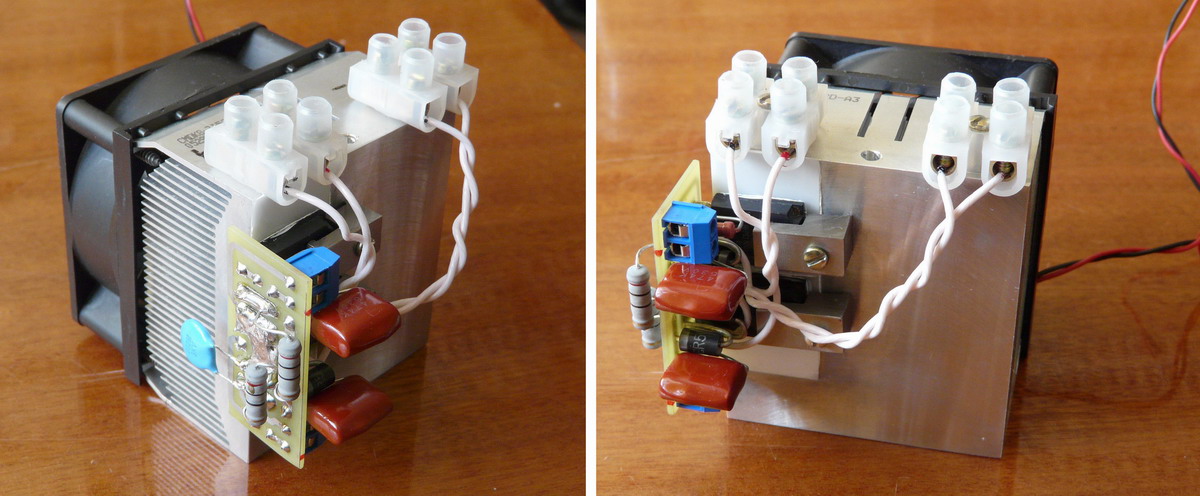

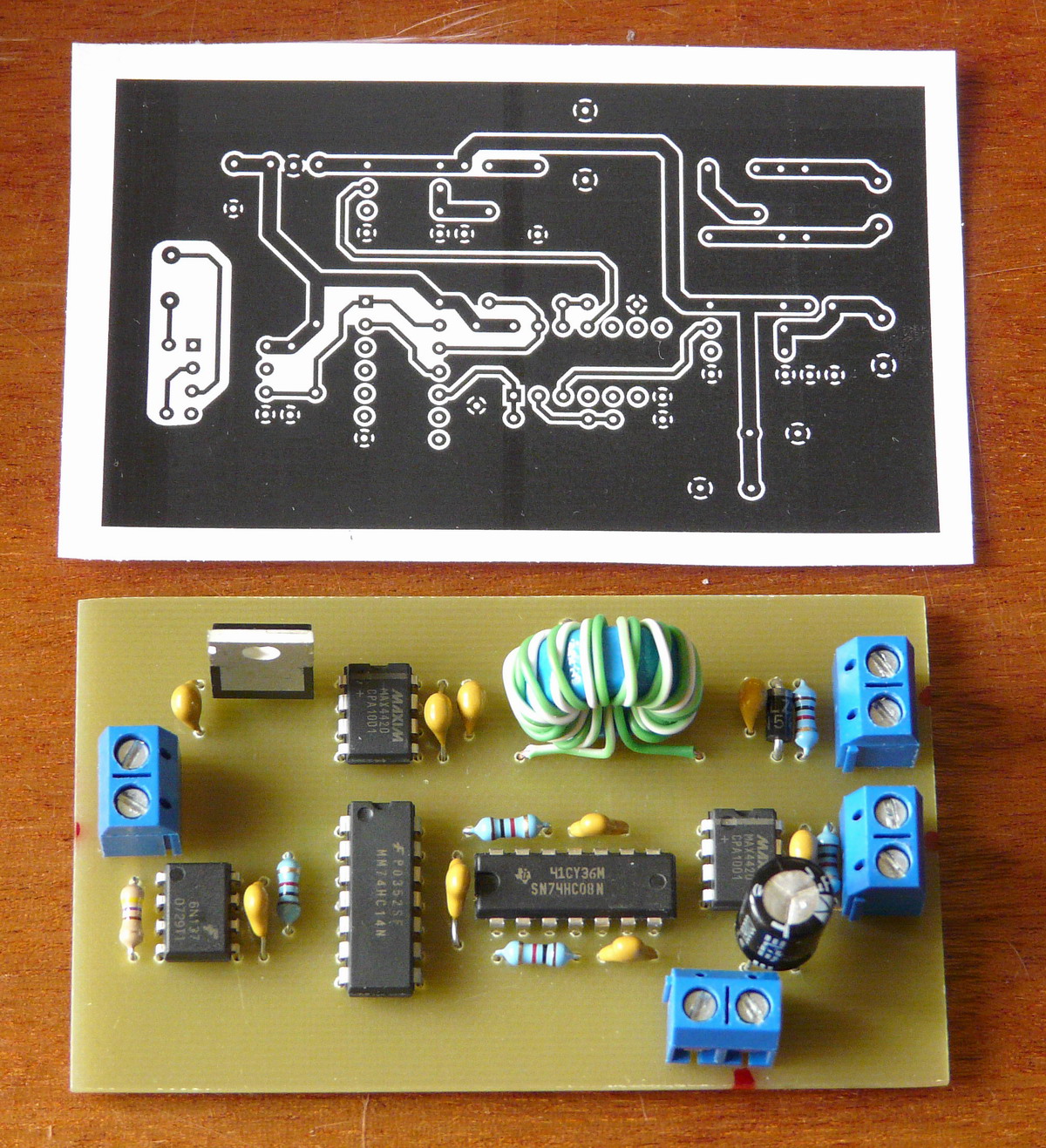

Конструкция драйвера показана на рис.3. Файл с рисунком печатной платы (600dpi) можно взять в приложении [3] к данной статье.

Рис.3. Готовая плата драйвера.

Теперь мы можем собрать макет для испытаний драйвера. Его блок-схема и общий вид представлены на рис.4.

Рис.4. Блок-схема и внешний вид макета для испытания драйвера.

В качестве нагрузки драйвера можно использовать конденсаторы 10-20 нФ или просто затворы транзисторов, используемых в качестве силовых ключей инвертора. В данном случае - затворы транзисторов IRFPS37N50A. Естественно, подключать нагрузку нужно через ограничивающие резисторы (5.1 Ом).

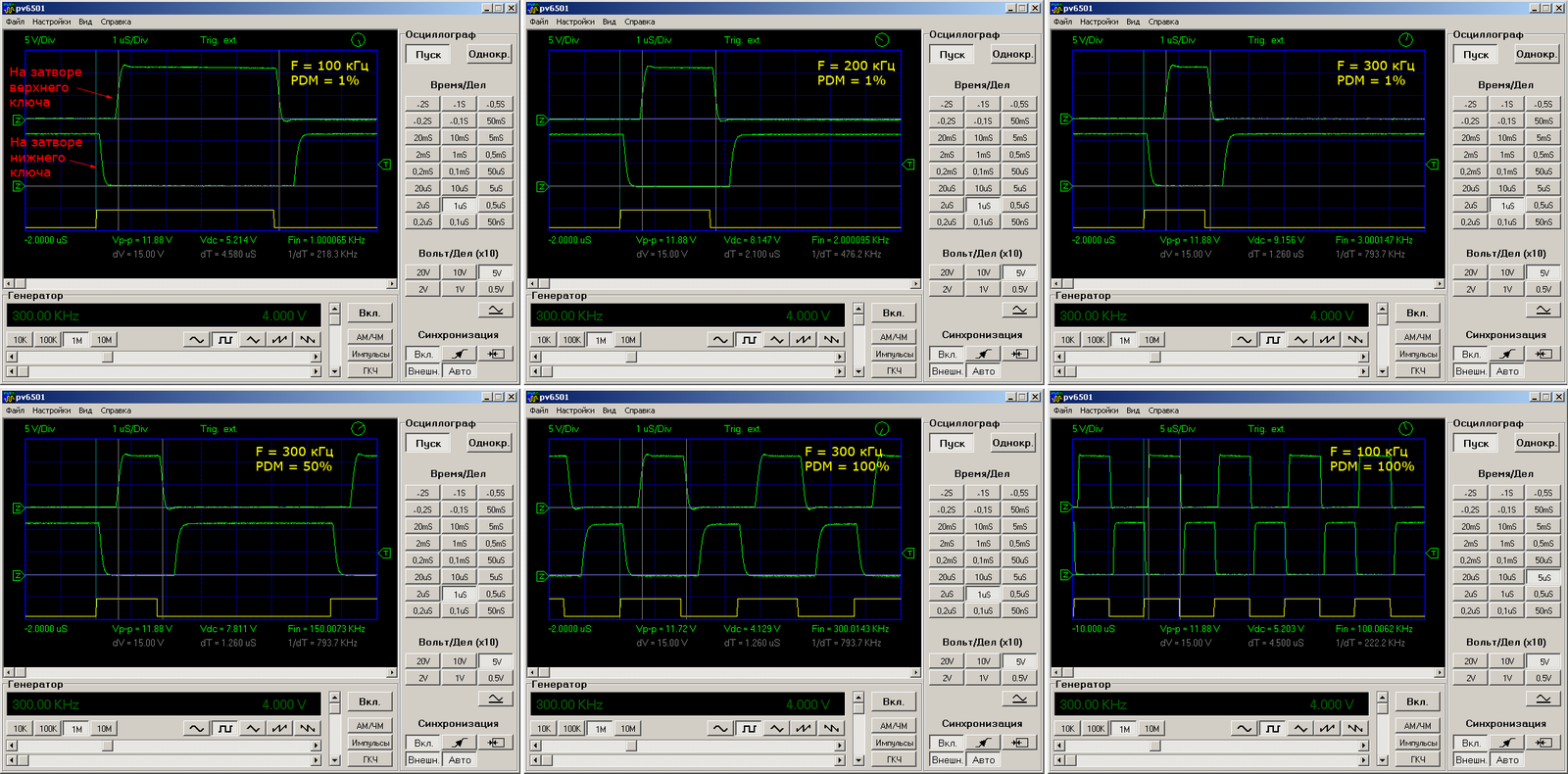

Осциллограммы выходных сигналов драйвера с затворами IRFPS37N50A в качестве нагрузки для нескольких режимов показаны на рис.5.

Рис.5. Примеры осциллограмм сигналов на затворах ключей при различных частотах и уровнях PDM.

Из осциллограмм видно, что паузы dead-time хорошо выражены, «полочки» и фронты сигналов на обоих затворах вполне удовлетворительны во всем диапазоне изменений PDM и во всем частотном диапазоне. Таким образом, можно переходить к следующему модулю - полумосту.

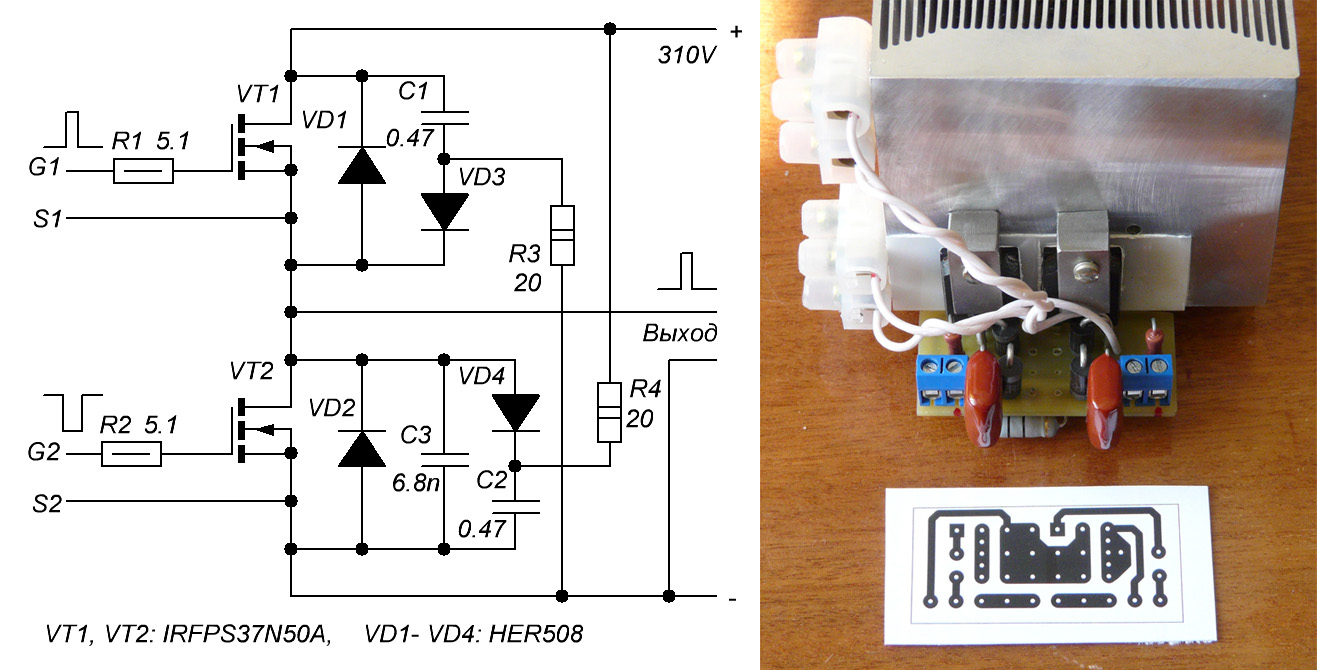

Схема и конструкция полумоста показаны на рис.6 и рис.7. При малых и средних значениях PDM колебательный контур нагрузки совершает достаточно много свободных колебаний через открытый нижний ключ. Поэтому, чтобы не увеличивать нагрузку на возвратные диоды, удобнее использовать вариант подключения с заземленной нагрузкой. Т.е. один вывод первичной обмотки согласующего трансформатора через разделительный конденсатор подключается к точке между стоком нижнего ключа и истоком верхнего, а второй – к земле (минус источника питания инвертора).

Рис.6. Схема полумоста и вариант компоновки.

В данной схеме, в отличие от предыдущих решений, использованы RCD-снабберы. В более ранних конструкциях [4,5] в качестве снабберов использовались обычные RC-цепочки. Они хороши своей простотой и эффективностью. Однако потери на резисторах таких снабберов достаточно велики. Без дополнительного обдува они довольно сильно нагреваются. Поэтому в данной конструкции применены RCD-снабберы с подключением резисторов к противоположным шинам питания.

Существуют несколько «типовых» конструкций снабберов, которые наиболее часто используются в мостовых и полумостовых схемах. Их описание и анализ можно найти, например, в работах [6-8]. Основная проблема выбора варианта снабберов для данной конструкции оказалась в том, что качество их работы зависит от уровня PDM. Например, снаббер, прекрасно работающий при PDM = 100%, давал недопустимо большие выбросы при PDM = 1-10% и наоборот. В результате небольшой серии экспериментов был найден более-менее приемлемый для данной конструкции вариант снабберов, который изображен на схеме (рис.6). Снаббер нижнего ключа пришлось сделать композитным: помимо RCD снаббера, между стоком и истоком транзистора включен конденсатор емкостью несколько нФ (C3 на рис.6).

Детальное исследование снабберов в полумостах с PDM выходит за рамки данной работы. Оставим такой анализ профессиональным разработчикам. В данной же работе ограничимся простым эмпирическим подходом.

Конструкция и монтаж полумоста видны на рис.6 и рис.7. Еще раз стоит подчеркнуть, что в силовых цепях с большими скоростями изменении токов нужно стараться минимизировать паразитные индуктивности монтажа: использовать короткие провода, не допускать больших токовых петель, стараться делать так, чтобы прямой и обратный токи шли в близких точках пространства (например, использовать витые пары везде, где это возможно).

Хотелось бы отметить еще одну полезную особенность данной конструкции. В качестве изолирующих прокладок между транзисторами и радиаторами были использованы тонкие (0.5 мм) пластины поликора (плотная керамика из окиси алюминия), обладающие существенно более высоким коэффициентом теплопроводности, чем слюда. Для улучшения теплового контакта между пластиной поликора, радиатором и корпусами транзисторов использовался очень тонкий слой пасты КПТ-8. Специальных тепловых исследований этой конструкции не проводилось, но по некоторым косвенным экспериментам (в частности, - по сильному уменьшению задержки между ступенчатым увеличением мощности инвертора и повышением температуры радиатора) видно, что по сравнению со слюдой тепловое сопротивление между транзисторами и радиатором резко упало.

Рисунок печатной платы полумоста с разрешением 600 dpi можно найти в архиве [3] дополнительных материалов к данной статье.

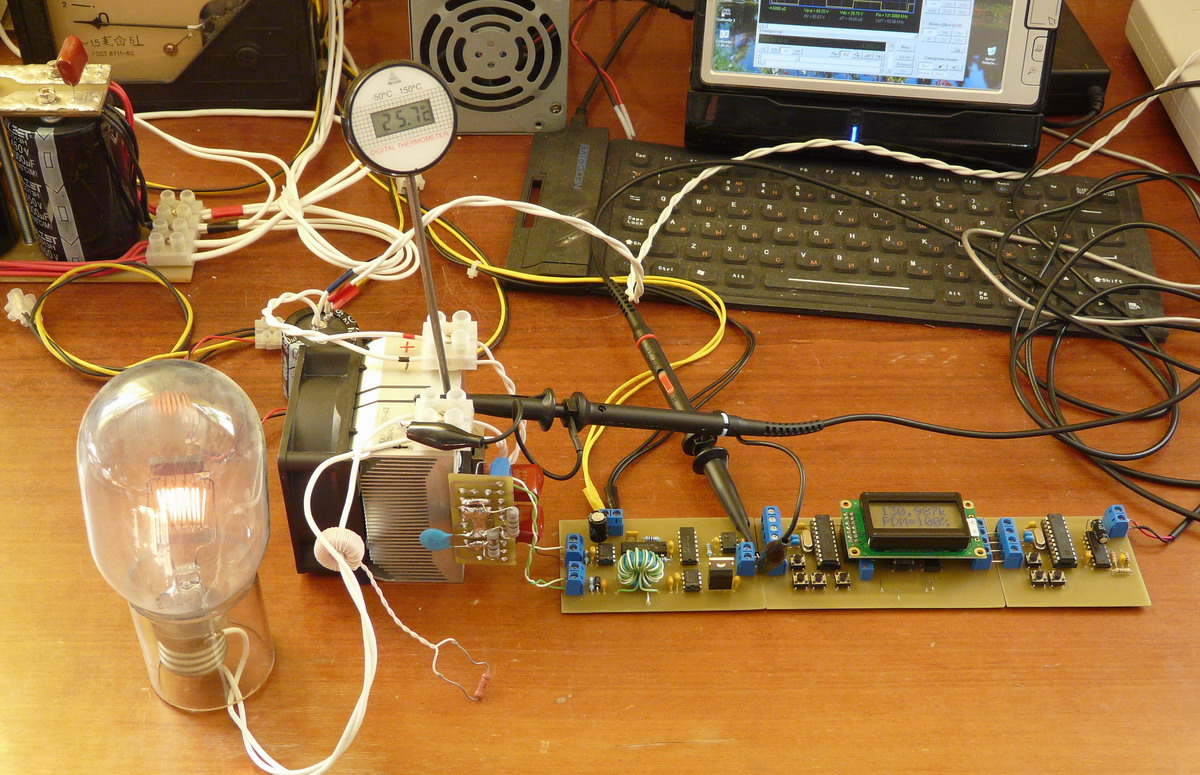

Испытания на активной нагрузке

Первое испытание полумоста всегда лучше проводить при пониженных напряжениях питания (25-50 В) и на простой активной нагрузке. Это позволяет «без потерь» обнаружить грубые ошибки в монтаже, убедиться в правильности управления ключами и в работоспособности самих ключей полумоста. Желательно чтобы источник питания был снабжен быстродействующей защитой от перегрузок и позволял плавно регулировать выходное напряжение. Схема собранного стенда для испытаний показана на рис.8. В качестве активной нагрузки использована лампа накаливания 500 Вт.

Рис.8. Стенд для испытания инвертора на активной нагрузке.

Включение инвертора при испытании с активной нагрузкой следует проводить в следующем порядке:

- Включаем напряжение питания драйвера, модулятора и синтезатора частоты. Убеждаемся по ЖК-индикатору, что уровень PDM равен нулю, а синтезатор частоты «выдает» нужную частоту.

- Включаем питание полумоста.

- Нажимая (и удерживая, если необходимо быстрее) кнопку «Мощность больше», выводим уровень PDM на нужное значение.

Проверяем на всякий случай сигналы на затворах силовых транзисторов. Сначала на одном, затем на втором. Измерения нужно проводить относительно истоков каждого транзистора. Амплитуда импульсов на затворах должны быть около 12 В.

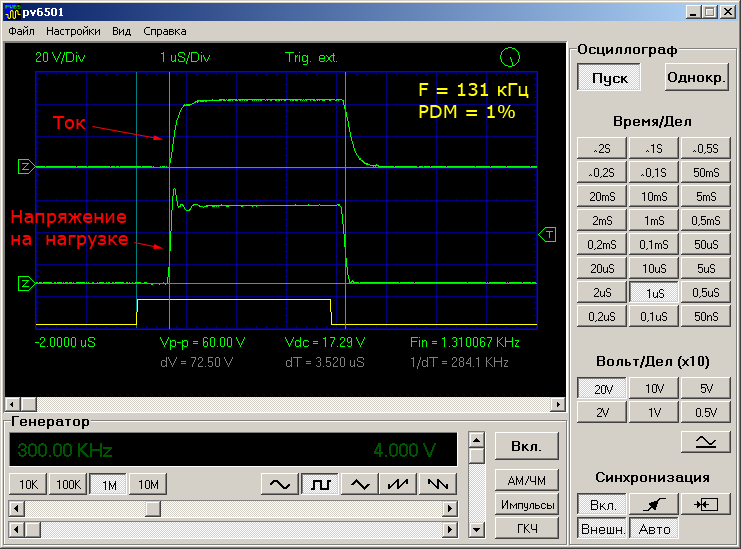

Проверим напряжение на нагрузке. Это должны быть прямоугольные импульсы с амплитудой, равной напряжению питания инвертора. Ток через активную нагрузку тоже должен представлять собой прямоугольные импульсы с несколько сглаженными фронтами. Приблизительные формы сигналов можно видеть на рис.9.

Рис.9. Ток и напряжение на нагрузке.

«Погоняем» полумост на напряжении 40-50 В при максимальном PDM в течении получаса. Все (кроме, естественно, лампочки) должно быть холодным. Если это так – можно переходить к дальнейшим испытаниям с резонансной нагрузкой.

Индукционный нагрев графитового нагревателя трубчатой печи

Блок-схема и общий вид стенда для испытаний показаны на рис.10. Нагрузка и блок питания для этого макета совпадают с аналогичными конструкциями, описанными в статье [4]. В индуктор помещен графитовый нагреватель трубчатой печи. В простейшем случае можно просто взять графитовый электрод подходящего диаметра, помещенный в стеклянную или кварцевую трубку для устранения возможности замыкания витков индуктора. Включать инвертор с «пустым» индуктором в общем случае не рекомендуется.

Рис.10. Инвертор с макетом трубчатой печи в процессе испытаний.

Первые испытания инвертора с резонансной нагрузкой лучше тоже провести при пониженном напряжении питания (до 50 В). Это позволит проверить работоспособность конденсаторной батареи, согласующего трансформатора, индуктора, и в безопасном режиме оценить резонансную частоту нагрузки. Осторожно! Даже при низких напряжениях графитовый нагреватель может заметно нагреваться. Особенно при больших значениях PDM.

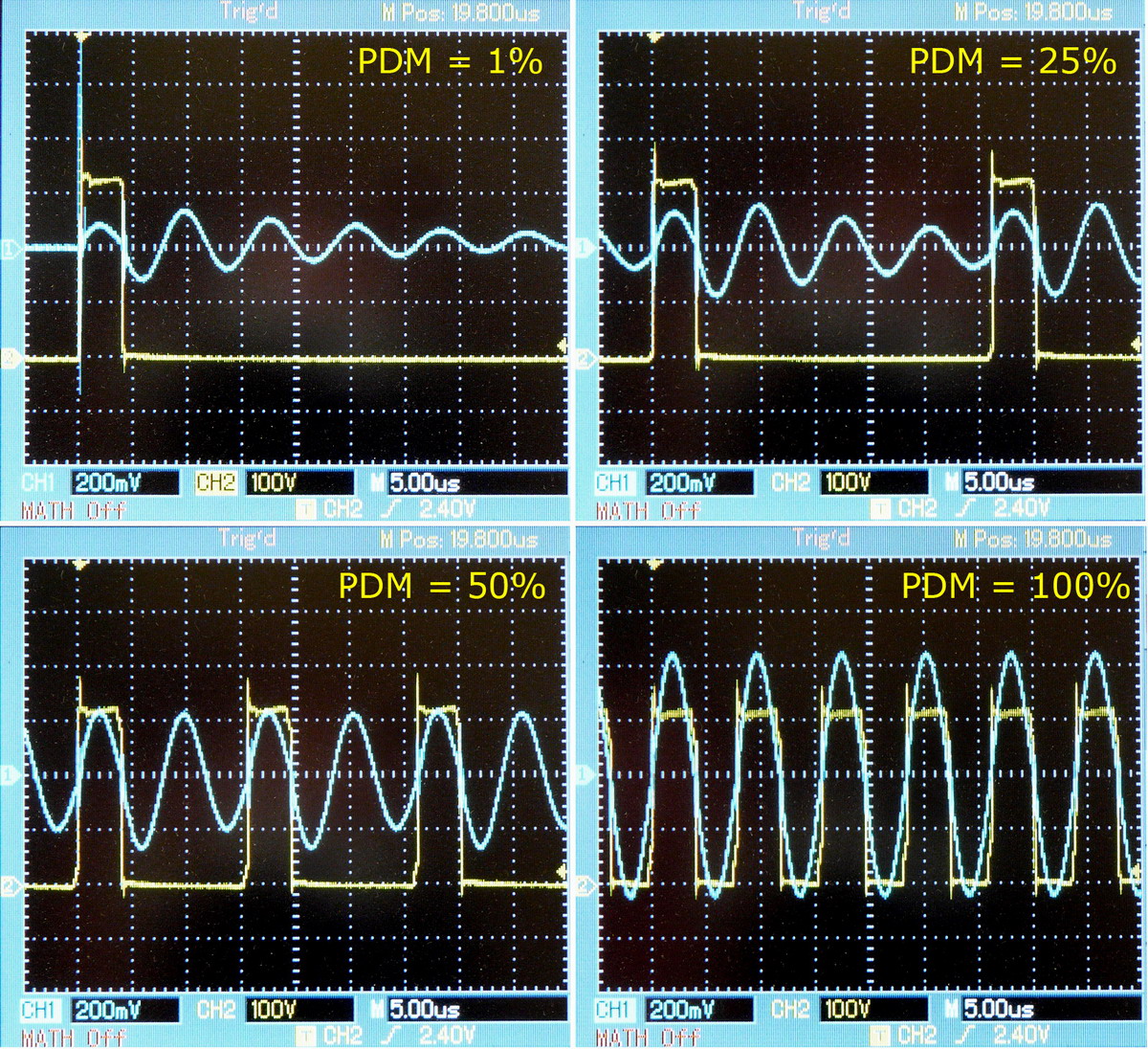

Включаем инвертор при низких напряжения, проверяем напряжение на выходе инвертора. Это должны быть прямоугольные импульсы, скважность которых зависит от уровня PDM. Ток должен быть синусоидальным, затухающим при малых PDM.

Если при низких напряжениях испытания прошли успешно, можно запустить инвертор с питанием от сети. При этом желательно контролировать ток и напряжение на выходе инвертора при помощи двухлучевого осциллографа, и общий ток, потребляемый инвертором от сети, при помощи амперметра переменного тока. В общем случае процесс запуска инвертора выглядит следующим образом.

- Включаем водяное охлаждение индуктора.

- Включаем напряжение питания драйвера, модулятора и синтезатора частоты. Убеждаемся (по ЖК-индикатору), что уровень PDM равен нулю, а частота синтезатор выше или равна резонансной частоте нагрузки. Вентиляторы, естественно, тоже должны крутиться.

- Включаем питание полумоста. После короткого броска потребляемого тока, вызванного зарядом электролитических конденсаторов источника питания, потребляемый ток, напряжение на выходе инвертора и ток в нагрузку должны быть нулевыми.

- Нажимая кнопку «Мощность больше», выводим PDM на уровень 10, 20 или 25%.

- Регулируя частоту синтезатора кнопками «Частота больше/меньше», настраиваем инвертор в резонанс с нагрузкой. После настройки частоты ее можно сохранить в памяти микроконтроллера. Сам же резонанс можно контролировать несколькими способами (последний вариант наиболее точен):

- a. по максимуму потребляемого инвертором тока;

- b. по максимуму амплитуды тока на выходе инвертора;

- c. по совпадению фаз сигналов тока и напряжения на выходе инвертора (см., например, правую верхнюю осциллограмму на рис.12, для PDM = 25%).

- Выводим уровень PDM на нужный уровень.

В процессе испытаний (особенно на первых порах) желательно дополнительно контролировать напряжение питания инвертора и температуру радиатора. Убеждаемся в том, что напряжение питания инвертора не «просаживается» заметно при увеличении PDM до 100%, а температура радиаторов всего на несколько градусов выше температуры окружающего воздуха. Уровень пульсаций сигнала тока тоже не должен превышать 5-10% при максимальной мощности.

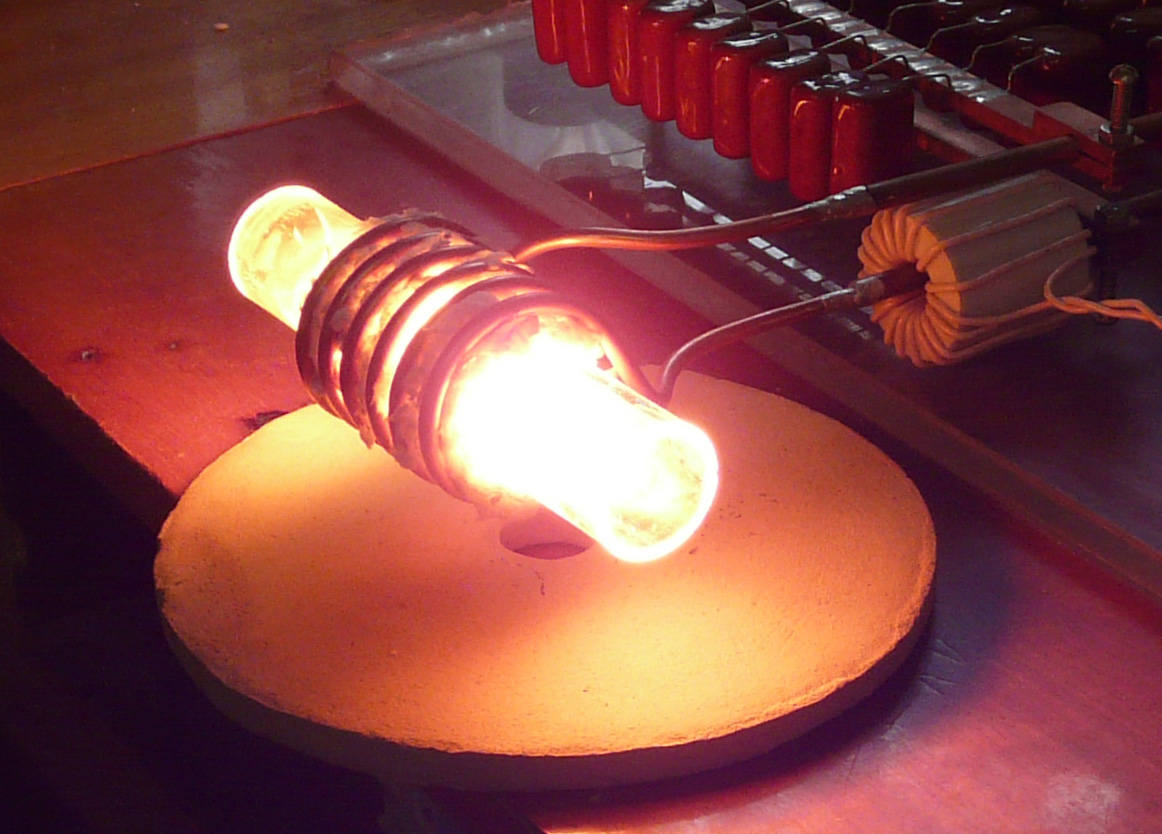

На рис.11 показан нагреватель трубчатой печи в процессе испытаний, а на рис.12 – осциллограммы тока и напряжения на выходе инвертора при различных уровнях PDM. Осциллограммы не должны принципиально отличаться от приведенных на рис.12.

Рис.11. Нагреватель трубчатой печи крупным планом.

Рис.12. Осциллограммы тока и напряжения на нагрузке при различных уровнях PDM.

Если все происходит именно так: ничего не «трещит», не искрит и не взрывается, то испытания инвертора с резонансной нагрузкой можно считать прошедшими удачными.

Выключение инвертора производится в следующем порядке.

- Отключаем источник питания инвертора от сети. При этом напряжение питания инвертора должно плавно уменьшиться до нуля (инвертор продолжает работать и питаться).

- Уменьшаем уровень PDM до 0%. Можно просто воспользоваться кнопкой аварийного отключения. При этом PDM сразу же сбрасывается в 0.

- Выключаем напряжение питания синтезатора, модулятора и драйвера.

- Выключаем подачу воды охлаждения индуктора.

- Выключаем всю диагностическую аппаратуру.

После первых испытаний инвертора на резонансную нагрузку (при питании от сети) можно снять регулировочные характеристики модулятора и заодно подобрать оптимальное количество витков первичной обмотки согласующего трансформатора.

Для этого строим график зависимости потребляемого тока (или мощности) от значения PDM. При этом обязательно нужно контролировать форму сигнала тока в первичной обмотке трансформатора. Затем отматываем 1-2 витка и строим следующий график. И так далее, пока не будет достигнут нужный уровень максимальной мощности. При этом необходимо следить, чтобы согласующий трансформатор не «ушел в насыщение» (форма тока должна оставаться синусоидальной), и ток через транзисторы не превысил допустимых значений.

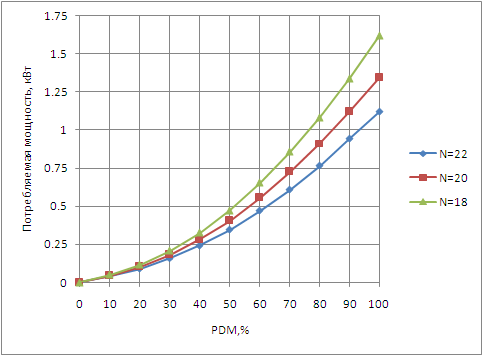

Примеры таких графиков для данной конструкции показаны на рис.13 (N – количество витков первичной обмотки согласующего трансформатора). Мощность трубчатой печи, для которой разрабатывался этот инвертор, должна быть 1-1.5 кВт. Поэтому здесь мы остановимся на 18 витках. Если требуется мощность, например, 2 кВт, число витков нужно уменьшить до 15.

Рис.13. Регулировочные кривые при различном количестве витков первичной обмотки согласующего трансформатора.

Плавка меди в графитовом тигле

Закончим испытания инвертора на решении какой-нибудь несложной практической задачи. Проведем, например, плавку нескольких десятков грамм медного лома в графитовом тигле. В такой задаче нет ничего сверхъестественного и уникального. Это просто демонстрация работы инвертора и финальный этап испытаний.

Для этих испытаний используем другой индуктор с вертикальным расположением катушки (рис.14). Подберем или изготовим подходящий графитовый тигель. В данном случае использован небольшой тигель, рассчитанный на плавку до 65 грамм меди. При помощи оправки, немножко большего диаметра, чем диаметр тигля, сформируем слой теплоизоляции между индуктором и внешней боковой поверхностью тигля. Удобно для этого использовать муллитовую вату. Она хорошо держит форму при небольшом уплотнении. Теперь тигель можно легко вставлять и вынимать из такого теплоизоляционного «стакана». В нижней части индуктора (под дно тигля) тоже положим слегка утрамбованной слой ваты. У такого «стакана» есть еще одна функция: он предохраняет индуктор от возможного короткого замыкания витков проводящим тиглем.

Рис.14. Подготовка к тигельной плавке.

Плавить будем медный лом (обрезки медных шин, сплющенные обрезки медных трубок, оставшиеся после изготовления индукторов, обрезки толстого медного провода и т.п.) массой около 50 грамм. Загружаем все это «добро» в тигель, устанавливаем тигель в индуктор, включаем инвертор и настраиваемся на резонанс при малой мощности (PDM ~ 10-20%). После этого выводим инвертор на максимальную мощность (PDM = 100%) и наблюдаем процесс плавки. На рис.15 показаны несколько последовательных кадров процесса плавки. Время указано на кадрах. Начальный момент (t = 0) соответствует моменту установки PDM на 100%. Весь фильм можно посмотреть по ссылке [9].

Рис.15. Плавка меди в графитовом тигле. Моменты времени (мин:сек) в правом нижнем углу каждого кадра.

На этом испытания инвертора будем считать завершенными.

Главной целью данной работы была разработка и испытание практического варианта лабораторного инвертора мощностью 1-2 кВт, основанного на решениях, изложенных в работах [1, 2]. Такой инвертор был разработан, испытан и подробно описан выше. Выводы по результатам испытаний таковы.

- В данной конструкции используется чисто цифровое управление мощностью и частотой инвертора. Блок управления содержит три недорогих микроконтроллера общего назначения (ATtiny2313) без применения каких либо экранов и других специальных средств защиты от наводок. Поэтому исследование надежности работы этих микроконтроллеров в реальном инверторе было одной из важнейших целей данной работы. При проведении испытаний не было зафиксировано ни одного сбоя цепей управления. Так что можно сделать вывод, что (по крайней мере, до уровня мощности порядка 2 кВт) такие цифровые системы управления инвертором работают вполне надежно.

- Использование цифрового PDM, реализованного на микроконтроллере, позволяет регулировать мощность инвертора плавно и с небольшим минимальным шагом (1%). Это позволяет обеспечить прецизионную регулировку мощности инвертора, необходимую для многих лабораторных задач. Кроме этого, реализация цифровой PDM на микроконтроллере позволяет легко интегрировать инвертор с любой внешней компьютерной системой управления.

- Для регулирования частоты используется ФАПЧ-синтезатор частоты, также обеспечивающий сравнительно малый минимальный шаг регулирования частоты (62.5 Гц). Это позволяет довольно точно настроить частоту инвертора в резонанс с нагрузкой даже для высокодобротных контуров. Поскольку счетчики, используемые в синтезаторе, являются периферийными устройствами микроконтроллера, то управление частотой тоже может осуществляться внешней системой управления по последовательному каналу.

- Использование PDM обеспечивает мягкий режим работы ключей при любом уровне мощности. При этом не требуется применение регулируемых источников питания. Так что громоздкий ЛАТР, который использовался в самой первой разработке [5], больше не нужен.

- Субъективные впечатления при работе с этой конструкцией инвертора положительные. Все элементы инвертора, включая радиаторы, резисторы снабберов и согласующий трансформатор (без дополнительного обдува), остаются практически холодными даже при максимально мощности. Регулировка мощности и частоты «мягкая», плавная и повторяемая. Значения параметров четко фиксируются. Таким образом, можно сказать, что такое цифровое управление инвертором при помощи «кнопочного» интерфейса также оказалось вполне удачным.

- Кухтецкий С.В. Цифровой модулятор плотности импульсов для регулирования мощности инвертора. http://www.icct.ru/Practicality/Papers/01-11-2010/Invertor-03.php или Статья в формате pdf

- Кухтецкий С.В. Способы подстройки частоты лабораторного инвертора. http://www.icct.ru/Practicality/Papers/08-04-2011/Invertor-04.php или Статья в формате pdf

- Архив материалов к статье

- Кухтецкий С.В. Простой лабораторный инвертор для индукционного нагрева. Часть 2. http://www.icct.ru/Practicality/Papers/05-07-2010/Invertor-02.php или Статья в формате pdf

- Кухтецкий С.В. Простой лабораторный инвертор для индукционного нагрева. http://www.icct.ru/Practicality/Papers/30-03-2010/Invertor-01.php или Статья в формате pdf

- Y.Zhang, S.Sobhani, R.Chokhawala. Snubber Considerations for IGBT Applications. http://www.irf.com/technical-info/designtp/tpap-5.pdf

- K.J Um. Application Note 9020: IGBT Basics II. http://www.fairchildsemi.com/an/AN/AN-9020.pdf

- Воронин П.А. Силовые полупроводниковые ключи. М.Изд.дом «Додэка-XXI», 2001, с.238-244

- Плавка меди в графитовом тигле http://www.youtube.com/watch?v=XzbKIt56aYA

Работа выполнена при частичной финансовой поддержке ОХНМ РАН (проект №5.5.3) и ГК № 02.740.11.0269.

- Войдите, чтобы оставлять комментарии