Простой лабораторный инвертор для индукционного нагрева. Часть 2.

Кухтецкий С.В., ku_@mail.ru

- Введение

- Предупреждение об опасности

- Блок-схема мостового инвертора

- Мост ключей

- Модуль управления

- Первые испытания

- Нагрузка

- Блок питания моста

- Финальные испытания инвертора

- Выводы и обсуждение

- Литература

- Благодарности

- Приложение 1

В статье продолжено рассмотрение простых «бюджетных» конструкций инверторов напряжения, предназначенных для самостоятельного изготовления и использования в практике физико-химической лаборатории. Инвертор представляет собой полный мост ключей на мощных МОП-транзисторах с «ручной» частотной регулировкой мощности. Диапазон рабочих частот 60-300 кГц. Предусмотрено два режима работы: непрерывный (десятки часов и более) на уровне 1-2 кВт и кратковременной (10-20 мин) – до 4 кВт. Питание от сети 220 В. Приведены подробное описание каждого узла, схемы, фотографии и результаты тестовых испытаний. Описанный инвертор предназначен для питания высокотемпературной трубчатой печи, но может быть полезен и для решения других задач, связанных с бесконтактным нагревом до высоких температур – плавка металла, получение небольших образцов сплавов в «электромагнитном тигле» (левитационная плавка) и т.п.

В данной статье мы продолжим разработку «бюджетного» варианта лабораторного инвертора для индукционного нагрева, начатую в работе [1]. Предыдущая конструкция, описанная в [1], представляла собой полумост на мощных МОП-транзисторах в качестве ключей. Рабочие частоты полумоста 60-300 кГц. Потребляемая мощность - до 1 кВт в непрерывном режиме и до 2 кВт - в кратковременном (15-20 мин). Описываемый в данной статье инвертор является развитием инвертора [1] по следующим направлениям:

- 1. Изменен принцип регулирования мощности инвертора, работающего на резонансную нагрузку. Прежний инвертор работал на фиксированной частоте (обычно чуть выше резонансной), а регулирование мощности производилось путем изменения напряжения питания инвертора. В данной же конструкции применен принцип частотного регулирования мощности. Это позволило избавиться от громоздкого регулятора напряжения (ЛАТРа).

- 2. Модифицирован силовой модуль. В данной конструкции применен полный мост ключей на мощных полевых МОП-транзисторах. Использование мостовой схемы позволяет удвоить напряжение на первичной обмотке согласующего трансформатора и поднять уровень мощности (в данном случае - до 2 кВт в непрерывном режиме и до 4 кВт в кратковременном).

- 3. В связи с переходом на мостовую схему, была также изменена и схема драйверов затворов ключей. В данной конструкции затвор каждого транзистора подключен к своему отдельному однотактному драйверу, снабженному трансформаторной развязкой с пассивными элементами, корректирующими форму импульсов и нулевой уровень сигнала во всем частотном диапазоне инвертора.

Как и в предыдущей статье, схемы и конструктивные особенности узлов инвертора описаны максимально подробно, для того чтобы облегчить самостоятельное изготовление инвертора в непрофильной лаборатории. Приведены детальные фотографии, поясняющие конструктивные особенности узлов инвертора.

Цепи выпрямителя и силового модуля находятся под высоким напряжением без гальванической развязки от питающей сети. Поэтому при работе с инвертором нужно соблюдать предельную осторожность. ВСЕ МАНИПУЛЯЦИИ с этими модулями можно проводить ТОЛЬКО ПОСЛЕ ВЫКЛЮЧЕНИЯ ПИТАНИЯ И ПОЛНОГО ОТКЛЮЧЕНИЯ ПРИБОРА ОТ СЕТИ!

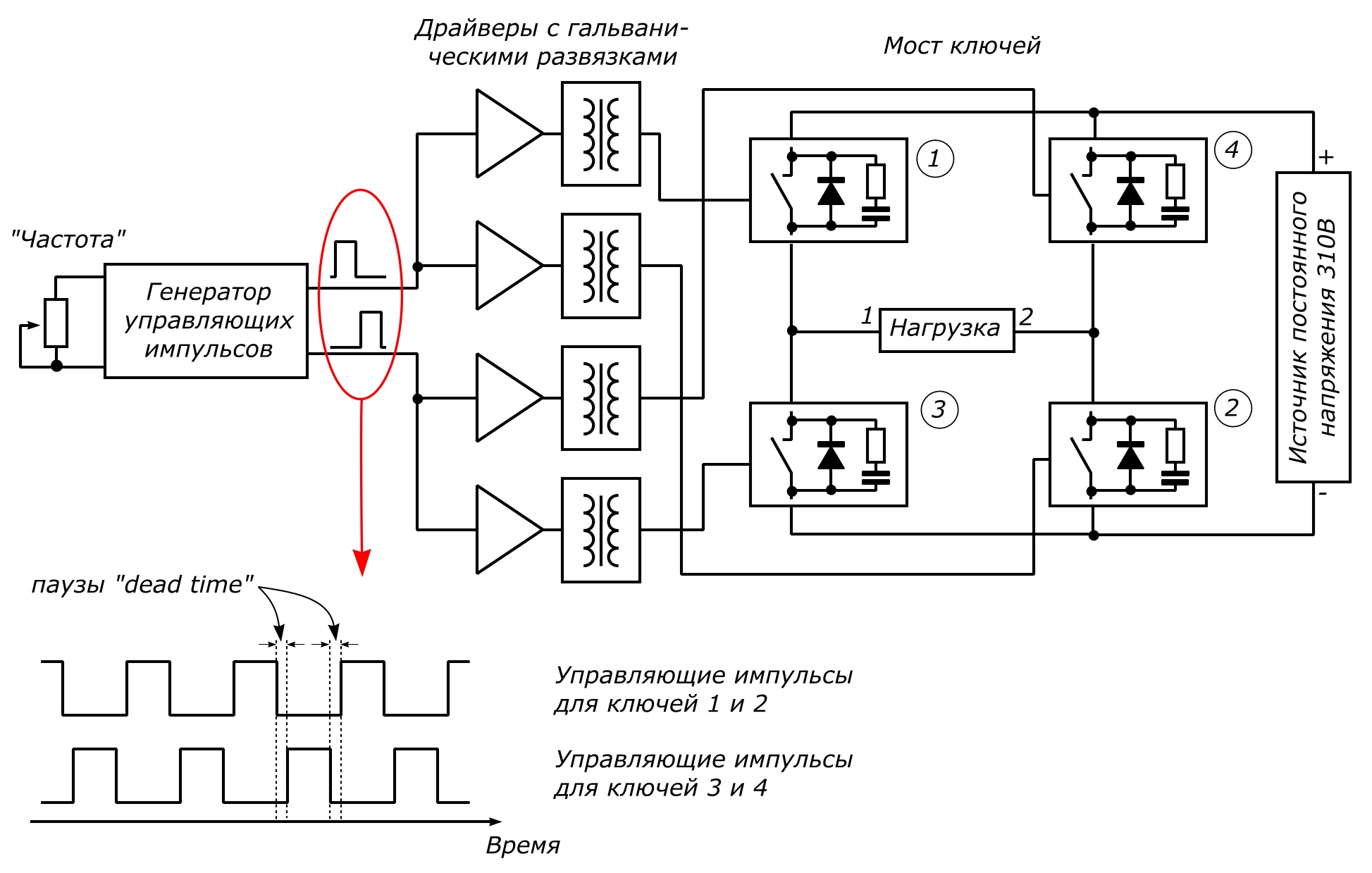

Блок-схема мостового инвертора

Блок-схема рассматриваемого здесь мостового инвертора изображена на рис.1.

Инвертор состоит из пяти функциональных блоков. Первый блок – генератор управляющих импульсов. Он выдает две последовательности импульсов, диаграммы которых представлены на рис.1, снизу слева. Второй блок – блок драйверов, предназначен для усиления управляющих сигналов и их гальванической развязки. На выходе этого блока – четыре сигнала, которые непосредственно управляют работой ключей следующего блока – моста ключей. К одной диагонали этого моста подключен четвертый блок – блок питания моста, представляющий из себя бестрансформаторный нерегулируемый источник постоянного напряжения 310 В. В другую диагональ включен последний пятый блок – нагрузка. Нагрузка представляет собой последовательный колебательный контур, образованный индуктором и компенсирующей емкостью. Этот контур подключен к мосту через согласующий трансформатор.

Напомним кратко принцип работы мостового инвертора. При помощи управляющих импульсов пары ключей моста 1-2 и 3-4 попеременно открываются и закрываются. На первом такте, например, когда открыта пара ключей 1-2, а пара 3-4 закрыта, нагрузка подключена выводом 1 к плюсу источника питания инвертора, а другим выводом (2) - к минусу. По истечении некоторого времени, равного длительности управляющих импульсов, ключи 1-2 закрываются. В следующий период времени, который называется «мертвым временем» или «dead time», все ключи моста закрыты, и нагрузка фактически отключена от источника питания. Когда закончится dead time, начинается второй такт. Открываются ключи 3-4, а 1-2 остаются закрытыми. В этом такте нагрузка подключена выводом 1 к минусу источника, а выводом 2 – к плюсу. Далее опять все ключи закрываются, и после очередного «dead time» цикл повторяется. В результате на нагрузке получается переменное напряжение с частотой, равной частоте следования управляющих импульсов, и амплитудой, близкой к напряжению источника питания моста.

Перейдем теперь к более подробному рассмотрению перечисленных выше функциональных блоков. Начнем с моста.

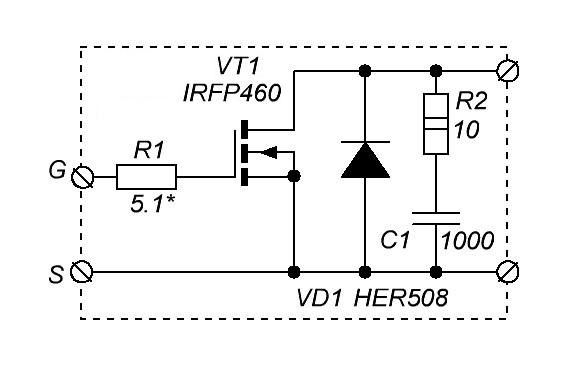

Каждый ключ моста представляет собой отдельный модуль, содержащий мощный полевой МОП-транзистор и небольшой «стандартный» набор пассивных элементов, обеспечивающих безопасную работу ключа в мосте. Схема модуля ключа совпадает с аналогичным модулем в работе [1] и представлена на рис.2.

В ключах можно использовать любые полевые МОП-транзисторы достаточной мощности, имеющие рабочее напряжение не менее 500 В. Рабочие токи и частоты определяются конкретными задачами. Для многих приложений, требующих мощность порядка 1-2 кВт в непрерывном режиме, вполне надежно работают широко распространенные транзисторы IRFP460. Запас по мощности при разумной цене никогда не помешает. Поэтому в некоторых конструкциях использовались и более мощные транзисторы – IRFPS37N50A.

Возвратный диод VD1 предназначен для устранения выбросов напряжения во время «dead time». Он должен быть быстрым и рассчитанным на напряжение не менее 600-800 В. Здесь были использованы сравнительно недорогие 5-амперные диоды HER508. Можно поставить и более быстрые, мощные и дорогие, но в данной конструкции разница будет незаметна.

Включенный между истоком и стоком RC-снаббер предназначен для подавления высокочастотных колебаний, обусловленных паразитными индуктивностями цепей и реактивным характером нагрузки. Резистор R2 неплохо греется, поэтому его желательно выбрать помощнее и расположить в зоне обдува вентиляторов охлаждения. Конденсатор C1 должен быть рассчитан на напряжение не менее 600-800 В.

Резистор R1 предназначен для ограничения зарядного тока затвора и подавления высокочастотных колебаний в его цепях.

Полная схема моста и его конструкция показаны на рис.3.

Рис.3. Полная схема моста и собранная конструкция моcта.

Как и в предыдущем инверторе [1], в качестве основы для конструкции силового модуля использован кулер от компьютерного процессора. В данном случае - дюралюминиевый. Желательно брать кулер с толстой плоской подошвой и мощным вентилятором (0.3 – 0.4 А). Для электрической изоляции транзисторов от подошвы радиатора использована слюда. Для улучшения теплового контакта применена термопаста – КПТ-8. Клеммники для подключения питания и нагрузки расположены в верхней части радиатора. Там же есть отверстие для термометра, при помощи которого удобно визуально контролировать температуру радиатора. Клеммники для подключения драйверов расположены непосредственно на платах модулей. Монтаж выполнен проводом МГТФ с сечением 1 кв.мм. Резисторы снабберов и конденсаторы C5 и С6 вынесены за пределы плат в зону обдува. Как показали испытания, такая конструкция позволяет работать на уровне 1-2 кВт непрерывно в течение 8-10 часов без какого-либо заметного нагрева компонентов моста. Температура радиатора в таком режиме лишь на несколько градусов превышает температуру окружающей среды.

Для управления ключами моста необходим модуль управления. Модуль управления содержит: генератор управляющих импульсов, усилители этих импульсов и гальванические развязки для согласования уровней управляющих сигналов с уровнями ключей моста. Самым простым решением для модуля управления (в данном случае) была бы модификация драйвера, который использовался в предыдущей конструкции (см. рис.8 в [1]). Фактически модифицировать нужно только трансформатор Tr1, домотав к нему еще две вторичные обмотки. Это решение вполне работоспособное, но, к сожалению, пара драйверов MAX4420, неплохо работающих на полумост [1], при работе на затворы четырех транзисторов начинает заметно греться. В принципе поправить ситуацию можно разными способами. Например, можно приспособить какие-нибудь радиаторы к корпусам этих драйверов или использовать более мощные драйверы. Можно изменить схемотехнику. Например - увеличить количество драйверов MAX4420, чтобы (как и в работе [1]) на каждый ключ «работал» один драйвер MAX4420. Поскольку у меня была целая горсть этих драйверов, был выбран именно такой вариант.

Поскольку сам мост имеет явно выраженную модульную структуру, то был определенный смысл сделать модульными и драйверы. Т.е. каждый ключ имеет свой усилитель (драйвер) и развязку, независимую от остальных ключей. В будущем это даст возможность поэкспериментировать с различными алгоритмами управления мостом, оперируя только логикой управляющих импульсов каждого ключа независимо.

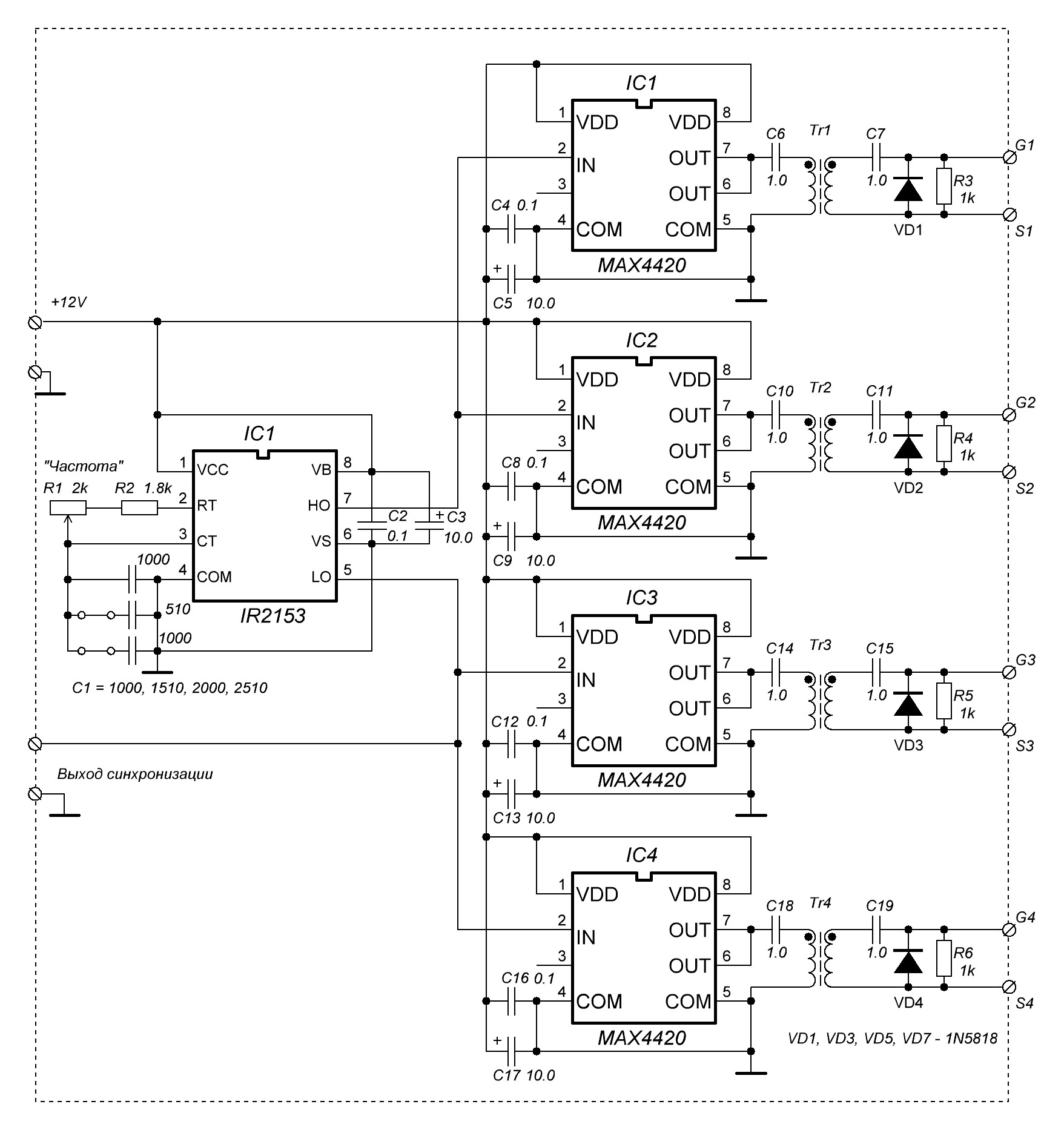

Итак, было выбрано следующее схемотехническое решение. Каждый из четырех сигналов управления ключами усиливается своим усилителем на MAX4420 и затем гальванически развязывается с помощью импульсного трансформатора с набором пассивных элементов, необходимых для корректной передачи однополярного импульсного сигнала на емкостную нагрузку (затвор МОП-транзистора). Схема одного такого канала представлена на рис.4.

Рис.4. Один канал драйвера с гальванической развязкой.

Существует определенное предубеждение по отношению к однополярным трансформаторным гальваническим развязкам. На одном из российских форумов даже разгорелся жаркий спор на эту тему. Поэтому остановимся на этой схеме подробнее.

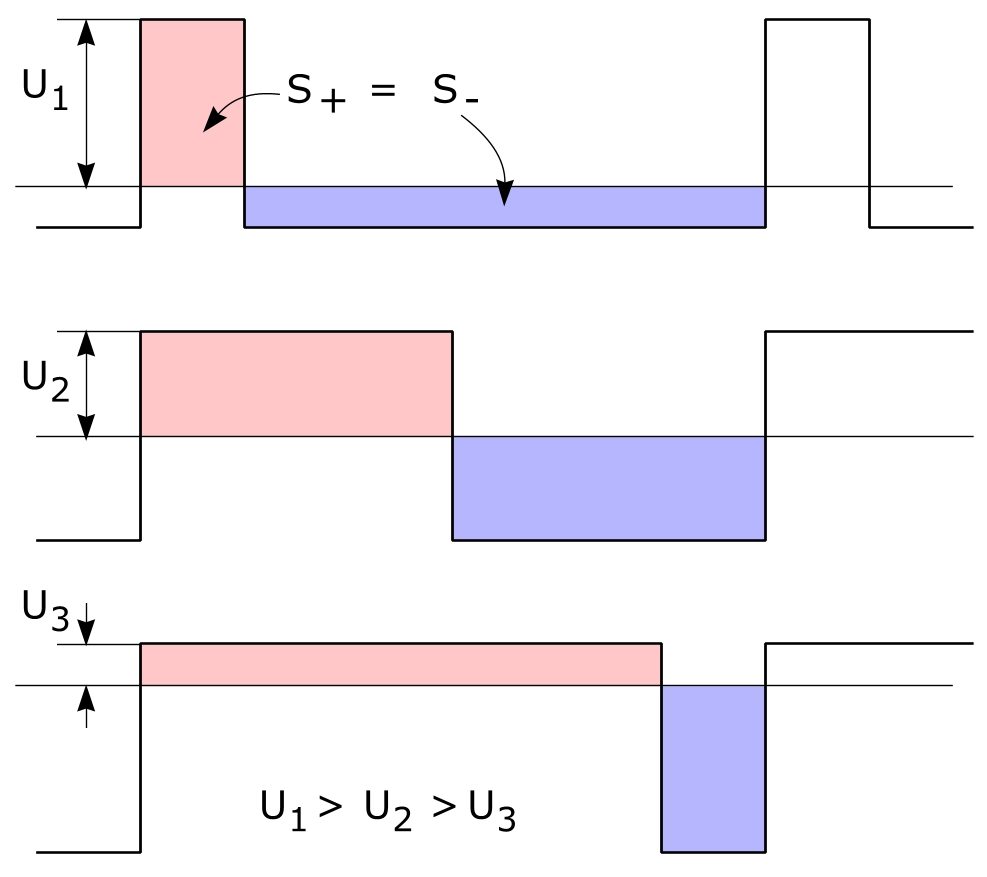

Проблема заключается в том, что трансформатор должен правильно передавать однополярный сигнал. Но для того, чтобы избежать насыщения сердечника, необходимо убрать возникающую при этом постоянную составляющую. Это легко сделать при помощи конденсатора C3 перед первичной обмоткой трансформатора. На выходе Tr1 мы получаем уже двухполярный сигнал, в идеале совпадающий с исходным, но смещенный в отрицательную область как раз на величину этой убранной постоянной составляющей. Такой сигнал нас вполне бы устроил, т.к. на затвор полевых транзисторов можно подавать отрицательный запирающий сигнал. Но здесь возникает вторая проблема, а именно: амплитуда импульсов на выходе развязки будет зависеть от коэффициента заполнения сигнала. Дело в том, что в верхней части нашего рабочего частотного диапазона (300 кГц) длительность «dead time» становится сопоставимой с периодом следования импульсов. Поэтому коэффициент заполнения (отношение длительности импульса к периоду) в нашем рабочем диапазоне (60-300 кГц) будет изменяться уже в довольно широких пределах (приблизительно от 20% до 50% для «dead time» 1.2 мкс). При различных коэффициентах заполнения амплитуда импульса на вторичной обмотке трансформатора будет тоже разная. Это происходит потому, что в стационарном случае вольт-секундная площадь катушки (за период) должна быть равна нулю (см. рис.5).

Рис.5. Влияние коэффициента заполнения на амплитуду импульса.

В результате в одной стороне рабочего диапазона сигнал окажется слишком малым для надежного открывания транзистора ключа, а в другом, наоборот, может превысить допустимый для транзистора предел (обычно 20 В). Поэтому проще восстановить постоянную составляющую нашего сигнала после гальванической развязки. Для этого можно использовать очень простые решения в виде так называемых «восстанавливающих» цепочек: конденсатора C4 и диода VD1 (рис.4). Резистор R1 необходим для разряда затворов транзисторов при выключении генератора импульсов, иначе на затворе транзистора может остаться заряд, и транзистор останется открытым.

Некоторые характеристики драйвера

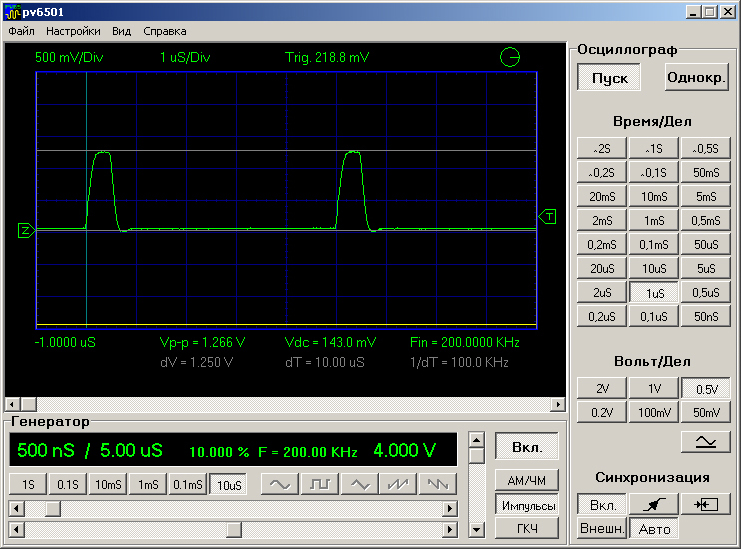

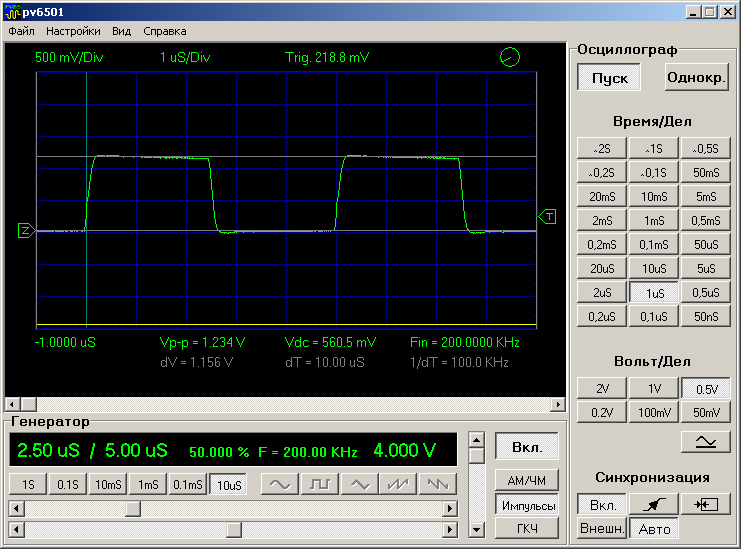

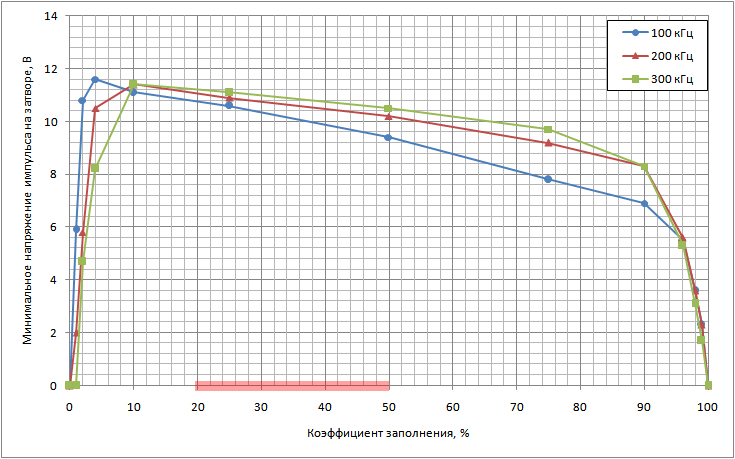

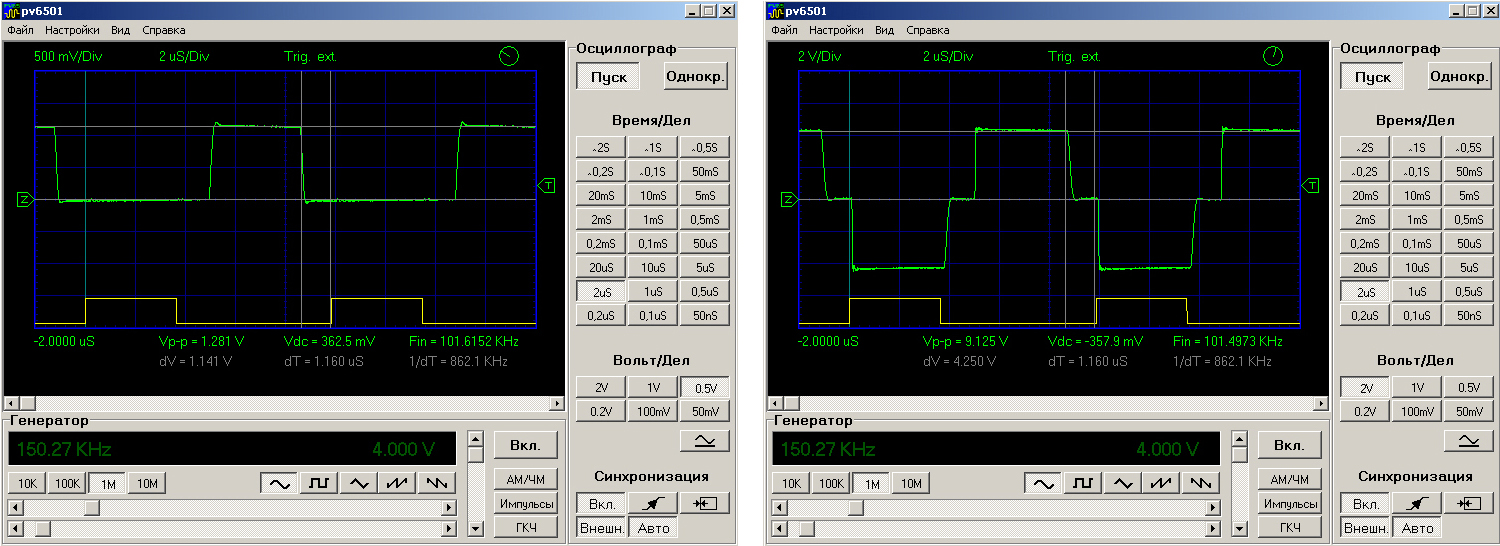

Более подробно теоретическую часть рассматриваемого решения (и много другой полезной информации на эту тему) можно посмотреть в статье [2]. Здесь же я просто приведу некоторые результаты своих экспериментов по работе этого драйвера при различных коэффициентах заполнения (рис.6).

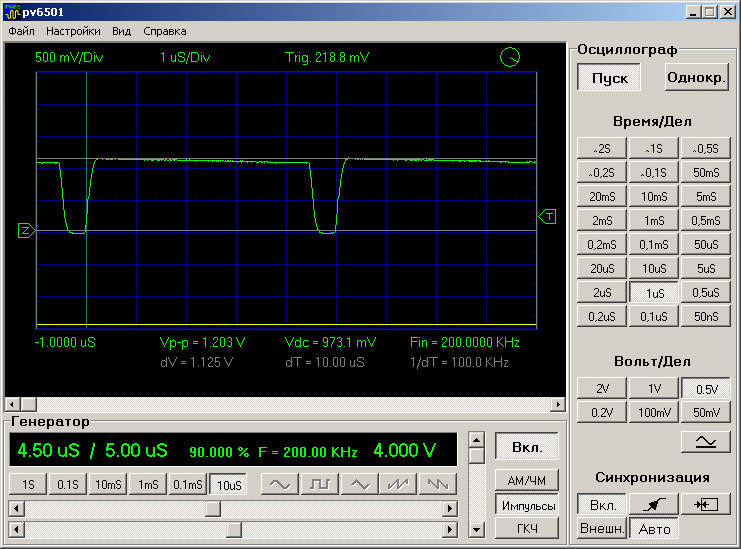

Рис.6. Осциллограммы напряжения на затворе при различных коэффициентах заполнения и график зависимости минимального напряжения на затворе от коэффициента заполнения.

Сигнал от генератора прямоугольных импульсов с регулируемой скважностью от 0 до 100% подавался на вход драйвера. Выход драйвера через резистор 5.1 Ом подключался к затвору и истоку транзистора IRFP460. Осциллограммы напряжения снимались непосредственно с затвора транзистора. На рис.6 a, b и c представлены осциллограммы напряжения на затворе транзистора при коэффициентах заполнения 10%, 50% и 90%, соответственно, и частоте 200 кГц. Видно, что гальваническая развязка хорошо передает форму импульса и восстанавливает постоянную составляющую. На рис.6 d приведен график зависимости минимальной амплитуда импульса (перед самым срезом) для трех рабочих частот (100, 200 и 300 кГц) и коэффициента заполнения в диапазоне от 0 до 100%. Необходимый нам рабочий диапазон по коэффициенту заполнения выделен красным. Видно, что такие драйверы неплохо справляются со своей задачей. Более того, из этого же графика видно, что для частот 200 - 300 кГц драйвер сохраняет работоспособность вплоть до коэффициентов заполнения 90-96%. Поэтому такие драйверы можно использовать даже в ШИМ-регуляторах.

Несколько замечаний по комплектующим и компоновке. Конденсаторы C1 и C2 на рис.4 необходимо размещать как можно ближе к корпусу MAX4420. Расчет емкостей C3 и C4 есть в работах [2, 3], но указанные на рис.4 номиналы вполне подходят для рассматриваемого здесь диапазона частот. В качестве диода VD1 лучше выбрать диод Шоттки. С ними нулевой уровень сигнала максимально близок к нулю. Параметры трансформатора на указанный диапазон частот приведен на схеме. Есть небольшое падение амплитуды к концу импульса на низких частотах, но оно некритично для работы ключа. Намотка бифилярная. В качестве провода для обмоток очень удобно брать витые пары из кабелей компьютерных сетей. Они уже хорошо свиты, достаточно толстые и жесткие.

Полная схема модуля управления

Мы рассмотрели один канал драйвера. Полная схема модуля управления представлена на рис.7.

Рис.7. Схема модуля управления.

Генератор управляющих импульсов выполнен на микросхеме IR2153 и аналогичен генератору, используемому в [1]. Частота следования импульсов регулируется переменным резистором R1. Поскольку в описываемом здесь инверторе применен частотный способ регулирования мощности инвертора, желательна максимально плавная регулировка частоты генератора. Поэтому в качестве переменного резистора R1 применен многооборотный прецизионный резистор 3590S. Грубое изменение диапазона частот осуществляется изменением емкости C1 при помощи перемычек, расположенных на плате. Двухтактные последовательности управляющих импульсов снимаются с выводов 5 и 7 микросхемы IR2153 и подаются на входы усилителей драйверов. Длительность «dead time» фиксирована и равна 1.2 мкс.

Остальная часть схемы представляет собой четыре идентичных канала усилителей с гальваническими развязками. Их мы уже рассмотрели в предыдущем разделе.

На рис.8 изображена готовая плата модуля управления.

Рис.8. Плата модуля управления.

Теперь мы можем приступить к первым испытаниям. Есть два готовых блока, способных работать совместно: мост и модуль управления.

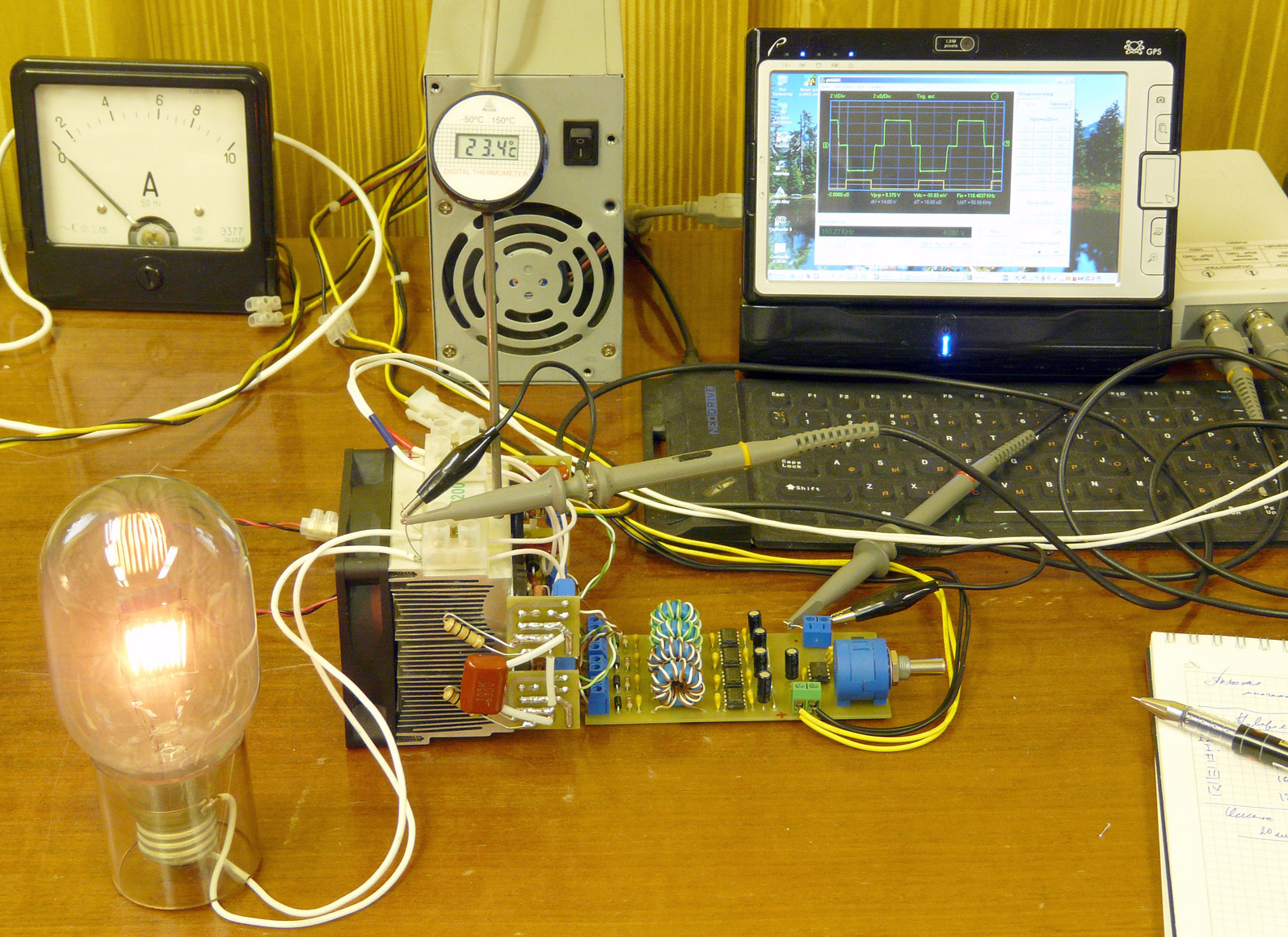

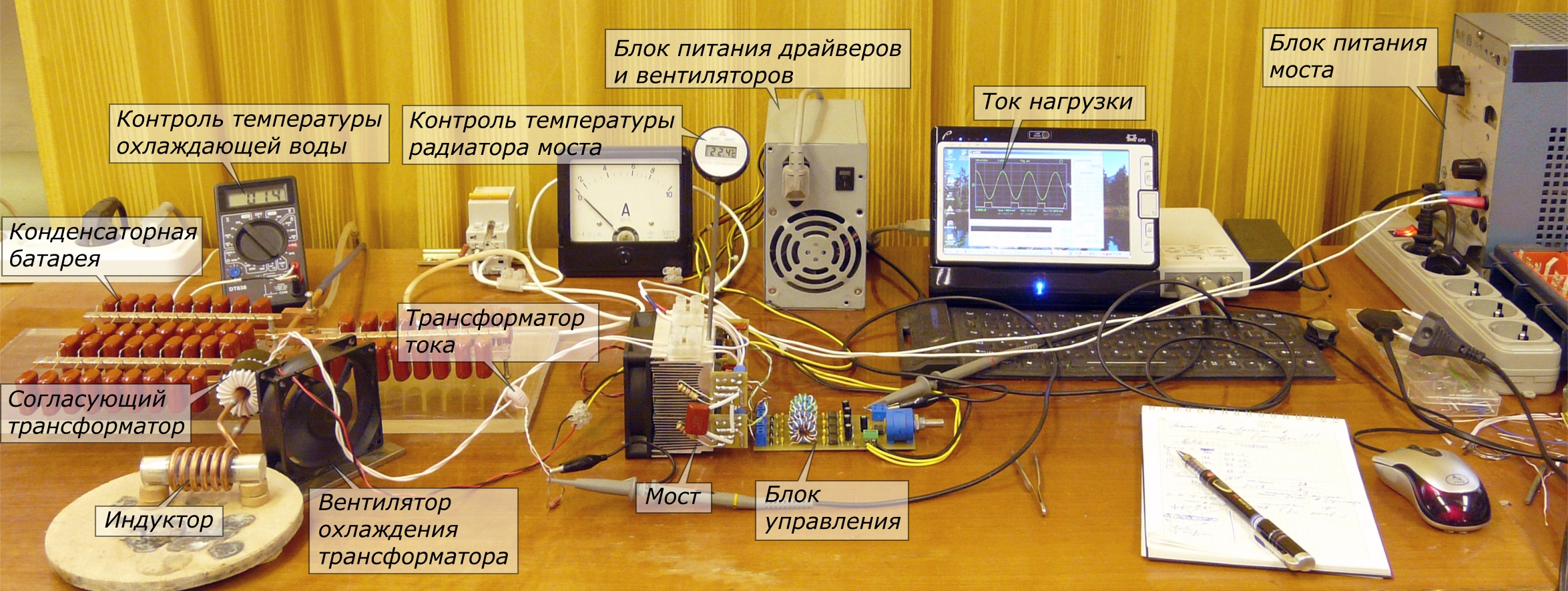

Первые испытания выполним при пониженном напряжении питания моста. Для этого подойдет любой регулируемый источник постоянного напряжения с током 1-2 А и напряжением – до 30-50 В. Желательно, чтобы источник имел быструю электронную защиту от перегрузок. Срабатывание защиты может сразу же сказать о каких-нибудь ошибках в монтаже или неисправностях используемых компонентов. При высоких напряжениях такие неисправности обычно заканчиваются взрывом силовых элементов. У меня под рукой оказался старый добрый Б5-8, еще способный выдавать напряжение до 50 В и ток – до 2 А. Вполне подойдет для нашей цели. Питание модуля управления (12 В) осуществляется от обычного компьютерного блока питания. От этого же блока питается вентилятор кулера, на котором размещены ключи моста. В качестве активной нагрузки используется лампа накаливания мощностью 500 Вт. Общий вид стенда в процессе испытания показан на рис.9. Амперметр случайно попал в кадр. Он нам пока не нужен.

Рис.9. Общий вид стенда для первых испытаний.

Рекомендуется следующий порядок первых испытаний.

- 1. Включаем источник питания 12 В. Питание моста пока не включаем (!). Убеждаемся в правильности работы генератора управляющих импульсов (смотрим сигналы с ножек 5 и 7 микросхемы IR2153 и на клеммнике выхода сигнала синхронизации). Сигналы должны быть аналогичны сигналам, изображенным на рис.1 слева снизу.

- 2. Проверяем работу усилителей и трансформаторных развязок (смотрим сигналы на выходных клеммниках платы управления). Импульсы должны быть прямоугольными, без сильных выбросов. Вершины должны быть без сильных «завалов» во всем частотном диапазоне. Обратите внимание на нулевой уровень сигнала. Он должен быть действительно в нуле. Здесь полезно подольше и разнообразно покрутить ручку резистора регулировки частоты. Обратите особое внимание, чтобы при вращении резистора не было никаких рывков и «дребезга» сигнала, вызванного вращением резистора! Поскольку никакой быстродействующей защиты в инверторе нет, то такая неисправность резистора может унести жизнь силовых ключей за счет сквозных токов, вызванных сбоем модуля управления.

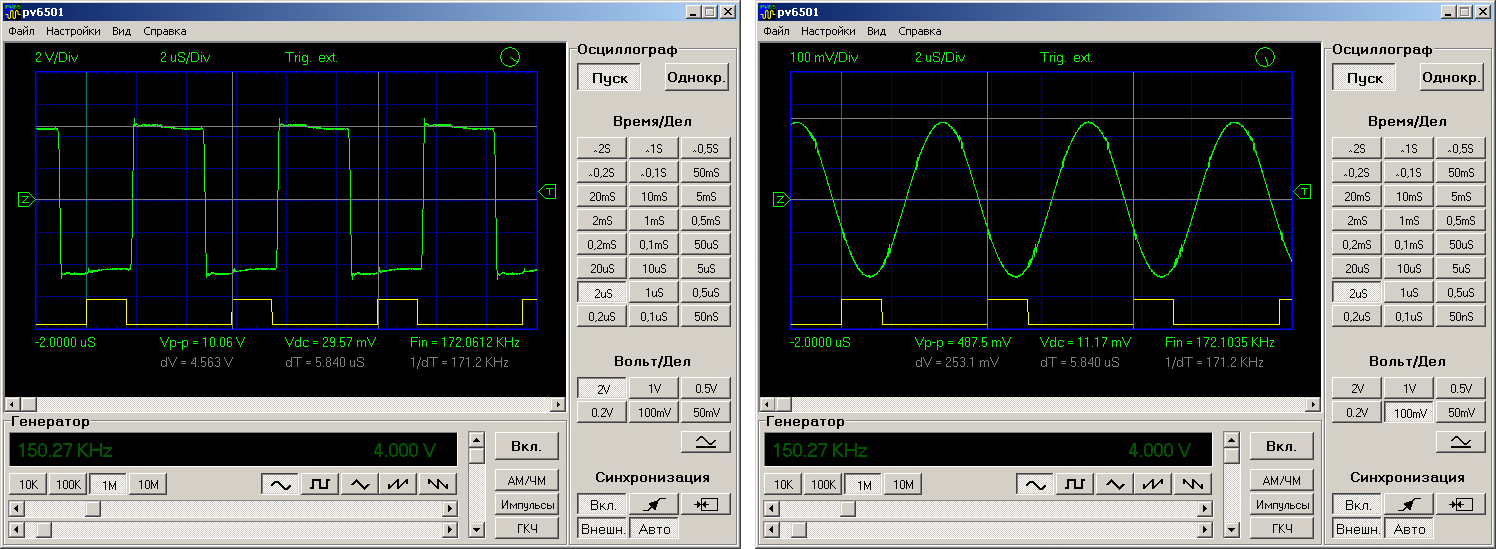

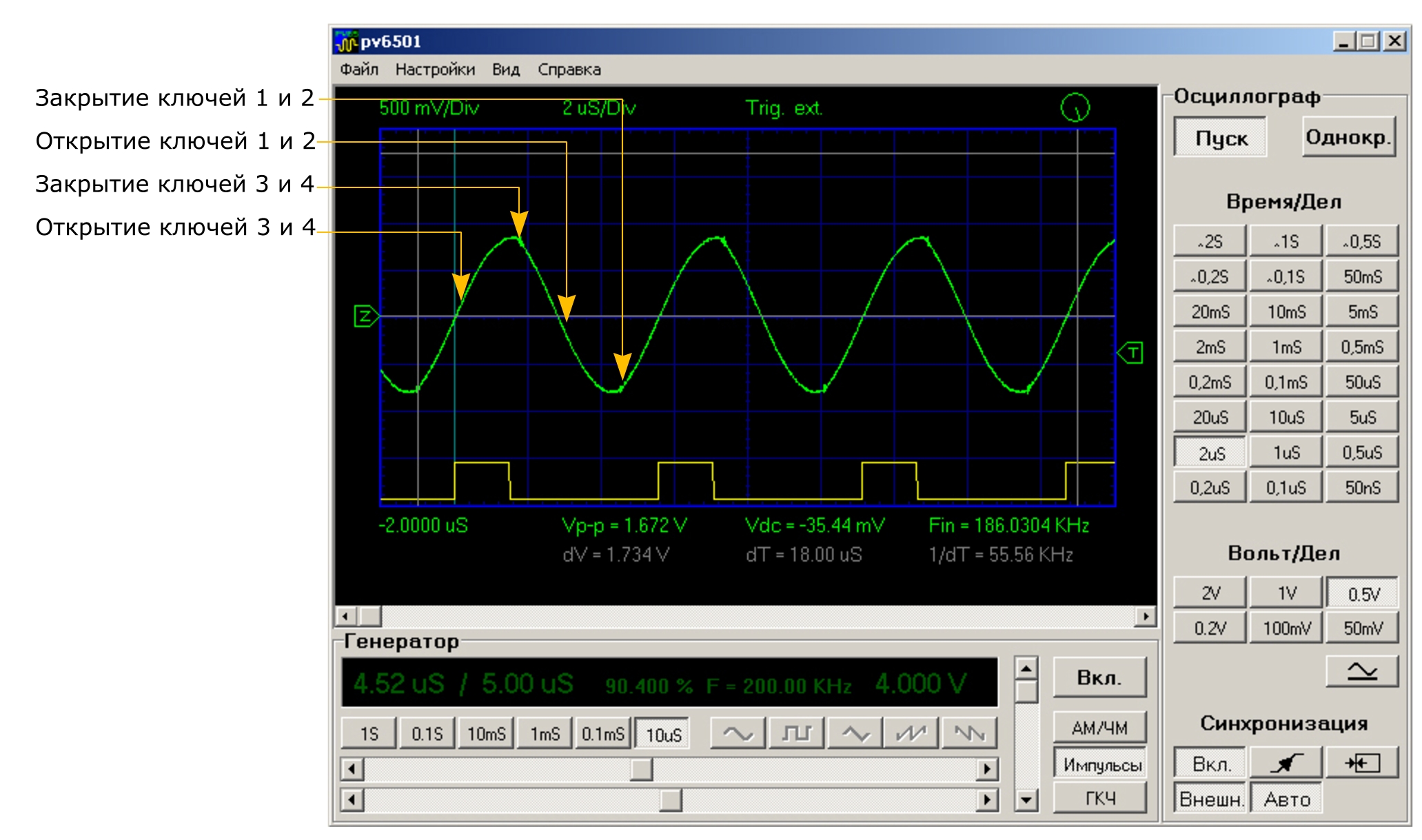

- 3. Проверяем фазировку управляющих сигналов непосредственно на затворах транзисторов ключей моста. Ключи 1 и 2 должны работать в одной фазе, ключи 3 и 4 – в другой. Во всем частотном диапазоне сигналы должны быть прямоугольными, похожими на сигналы, изображенные на рис.10 (ниже) слева. Паузы «dead time» должны быть четко выражены. Для данного теста лучше применять двухлучевой осциллограф, но если такового нет, то используйте сигнал синхронизации, предусмотренный в данной схеме. Его нужно подать на вход внешней синхронизации осциллографа. Если все нормально, продолжаем испытания.

- 4. Подключаем осциллограф к нагрузке. Включаем питание моста и начинаем плавно поднимать напряжение источника. В районе 20-30 В лампочка начнет светиться. Сигнал на нагрузке должен быть двухполярным и симметричным относительно нуля. Амплитуда его должна практически совпадать с напряжением питания моста. Во всем частотном должны четко просматриваться «плечики» dead time (см. рис.10 справа).

- 5. Плавно поднимаем напряжения до 50-100 В (насколько позволяет источник). «Погоняем» систему порядка получаса-часа. Температура радиаторов не должна заметно отличаться от комнатной. Резисторы снабберов ключей и остальные элементы тоже должны оставаться холодными.

Рис.10. Осциллограммы напряжения на затворе одного из транзисторов ключей моста (слева) и напряжения на нагрузке (справа). Примечание: нижняя (желтая) диаграмма - сигнал внешней синхронизации, который берется с вывода «LO» микросхемы IR2153 (рис.8). Его фаза совпадает с исходной фазой одного из управляющих сигналов.

Если все прошло так, как перечислено выше, то первые испытания моста можно считать законченными и успешными. Теперь можно переходить к изготовлению следующего блока - нагрузки.

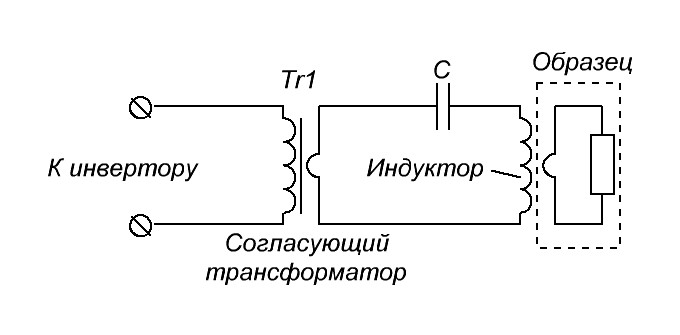

Эквивалентная схема нагрузки для индукционного нагрева и плавки представлена на рис.11. Вихревые токи, индуцируемые в нагреваемом образце, образуют воздушный трансформатор с катушкой индуктора, а резистор отражает омические потери в образце. Компенсирующий конденсатор с катушкой индуктора образует последовательный колебательный контур, характеризующийся определенной резонансной частотой и добротностью. Понижающий трансформатор Tr1 осуществляет согласование сравнительно низкоомной нагрузки с инвертором, представляющим собой источник напряжения.

Рис.11. Эквивалентная схема нагрузки для индукционного нагрева.

Замечательной особенностью резонансной нагрузки является то, что на частоте резонанса она представляет собой чисто активное сопротивление. Т.е. мощность, идущая на омический нагрев образца, максимальна на частоте резонанса. Это дает нам возможность регулировать мощность нагрева просто путем изменения рабочей частоты инвертора вблизи частоты резонанса. Об этом подробнее мы поговорим позже, а сейчас займемся изготовлением самой нагрузки. Нам необходимы три детали: конденсаторная батарея C, сам индуктор L и согласующий трансформатор Tr1.

Подходящий конденсатор для нагрузки можно взять готовый (например, специальные конденсаторы с водяным охлаждением типа К87-21). А можно сделать батарею конденсаторов, которые в сумме смогут «прокачивать» достаточную реактивную мощность и при обычном воздушном охлаждении (за счет естественной конвекции или дополнительного обдува). В этом случае можно взять недорогие конденсаторы с малым тангенсом угла потерь (например, высоковольтные полипропиленовые типа CBB81, К78-2). Более высоковольтные конденсаторы предпочтительней, т.к. они могут рассеивать больше мощности. Батарея более доступна, и ее легче наращивать по мере необходимости. Поэтому выбираем именно этот вариант.

На рис. 12 показаны все комплектующие и инструменты, необходимые для изготовления конденсаторных батарей.

Рис.12. Детали и инструменты для изготовления конденсаторных батарей.

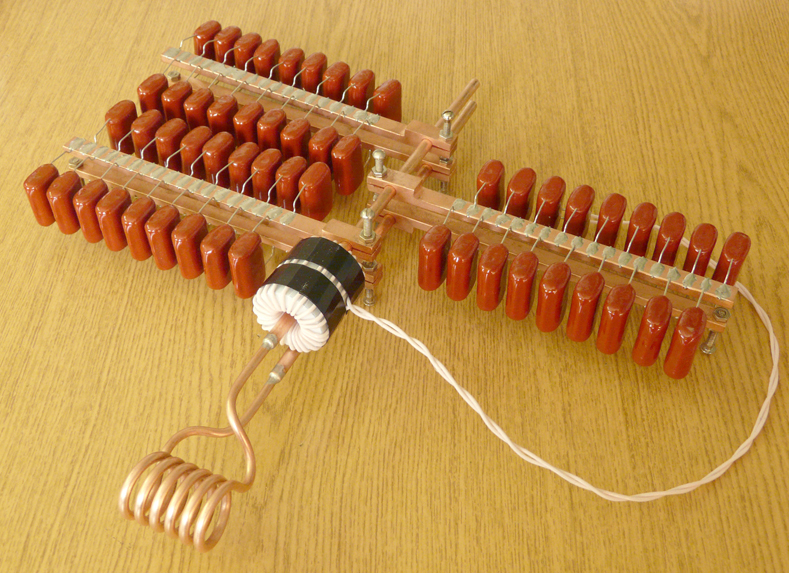

В данной конструкции использованы конденсаторы CBB81 емкостью 0.033 мкФ и рабочим напряжением 2000 В. Группы конденсаторов по 18 штук припаиваются к одной паре медных шин и образуют законченный модуль. Из этих модулей легко собрать батарею большего размера. На одном конце каждой шины имеется два отверстия и разрез, при помощи которых можно обеспечить надежный электрический и тепловой контакт с общей токоведущей трубчатой шиной. Медные шины, к которым припаяны конденсаторы, имеют сечение 50 кв.мм. Поэтому они хорошо охлаждаются от трубчатых шин, которые, в свою очередь, охлаждаются водой, протекающей к индуктору. Три готовых модуля показаны на рис.13.

Рис.13. Готовые конденсаторные модули.

Следующая деталь нагрузки, которую нужно изготовить, - индуктор.

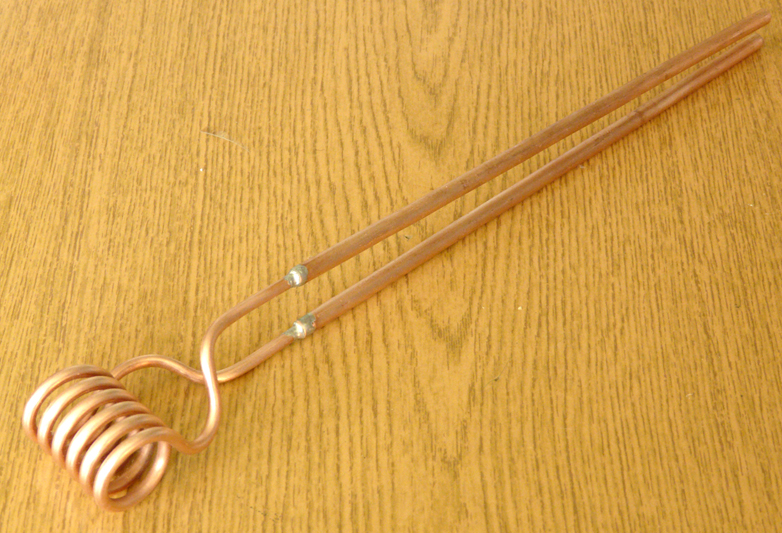

Размеры и конструкция индуктора зависит от решаемой задачи. Данный инвертор будет работать в качестве источника питания высокотемпературной трубчатой печи, работающей при температура 1500-2000 градусов. В этой печи нагревательным элементом будет изолированная от атмосферного воздуха графитовая трубка. Поэтому для тестирования инвертора сделаем многовитковый горизонтальный индуктор, подобный тому, который будет использоваться в будущей печи. Индуктор будет содержать 6 витков, диаметр витка – 20 мм, диаметр медной трубки, из которой будем делать индуктор, равен 4 мм.

В изготовлении катушки индуктора нет ничего сложного. Находится подходящая болванка (в нашем случае нержавеющая трубка с внешним диаметром 20 мм). Оценивается длина медной трубки, необходимая для намотки катушки (теоретически или путем измерения длины подходящей гибкой ПХВ-трубки). Для того, чтобы медная трубка не сминалась при намотке, ее внутренность должна быть плотно «забита» каким-нибудь наполнителем. Обычно для этой цели используется мелко просеянный сухой песок. Его потом легко вытряхнуть из готовой катушки вручную или выдуть воздушным компрессором. Итак, расплющим самый кончик прямой трубки достаточной длины. Через подходящую вороночку насыпаем песок с другой стороны. Слегка утрамбовываем, досыпаем при необходимости. Потом расплющиваем второй конец трубки. После этого трубка легко гнется как обычный мягкий пруток. Не сминается, по крайней мере, до внутреннего радиуса кривизны сгиба 1-1.5 диаметра.

После намотки отрезаем расплющенные концы трубки, вытряхиваем песок и припаиваем индуктор к двум прямолинейным медным трубкам диаметром 6 мм и длиной 20-25 см. Это и есть те трубчатые шины, к которым будут подсоединяться модули конденсаторной батареи. Эти же трубки будут служить единственным витком вторичной обмотки согласующего трансформатора. Одна из них будет проходить через центр кольцевого сердечника трансформатора, а вторая - снаружи. Готовый индуктор показан на рис.14.

Рис.14. Готовый индуктор для трубчатой печи.

Осталась изготовить последнюю деталь нагрузки – согласующий трансформатор.

Сердечник согласующего трансформатора представляет собой три кольца К32х16х12. Марка феррита М2000НМ-1Б. Кольца сложены вместе и обмотаны фторопластовой лентой. Первичная обмотка – 20 витков провода МГТФ 1.0. Намотана в один слой.

Теперь у нас все готово для сборки и испытания нагрузки.

Испытание резонансной нагрузки

Общий вид нагрузки, подготовленной для испытаний, показан на рис.15. Винты и гайки – немагнитные, латунные. Поскольку они находятся вблизи сильных переменных токов, то ставить стальные метизы нежелательно, т.к. увеличиваются потери и возникает лишний нагрев в шинах.

Рис.15. Готовая к испытаниям нагрузка.

Фактически испытательный стенд у нас уже готов. В качестве регулируемого низковольтного источника питания по-прежнему будем использовать Б5-8. Мост и плата управления у нас уже соединены между собой и подключены к источникам питания. В качестве нагрузки вместо лампочки подключим к мосту первичную обмотку согласующего трансформатора.

В процессе испытаний даже при малых мощностях индуктор заметно греется. Поэтому необходимо подключить его к системе водяного охлаждения. Можно использовать и обычный водопровод. В этом случае для электрической развязки индуктор к водопроводу необходимо подключать через достаточно длинный (несколько метров) и тонкий диэлектрический шланг. На выходном шланге можно сделать небольшую металлическую вставку, к которой можно прикрепить термопару от обычного китайского мультиметра. Получится удобный датчик для контроля охлаждающей воды.

Итак, собранный стенд теперь выглядит как на рис.16. Поясняющие надписи – на изображении.

Рис.16. Стенд в процессе испытания.

Пара дополнительных комментариев. Согласующий трансформатор в процессе работы заметно греется. Поэтому при работе на уровне 1 кВт и выше ему необходимо принудительное охлаждение. Самый простой вариант – поставить дополнительный вентилятор, как показано на рис.16.

И еще совет. Обмотайте трансформатор снаружи колечком ПХВ-изоленты. Лучше китайской. С натягом. Тогда если трансформатор нагреется до опасных температур, она порвется и отскочит. Сразу будет видно. Дополнительная «диагностика» никогда не помешает!

Ну и наконец, прежде чем приступить непосредственно к испытаниям, обсудим один очень важный вопрос, связанный с резонансными нагрузками и частотным регулированием мощности.

Особенности работы с инвертором при частотном регулировании

Поскольку в данном инверторе используется частотный способ регулирования мощности, включать его без резонансной нагрузки нежелательно. В качестве нагрузки используется последовательный колебательный контур (индуктор с конденсаторной батареей), соединенный с мостом через понижающий согласующий трансформатор. Кроме этого, поскольку данная конструкция не содержит вообще никаких защит и ограничителей, добротность нагрузки не должна быть сильно высокой. Т.е. не рекомендуется включать установку, например, с «пустым» индуктором. В нашем случае энергию поглощать будет графитовый стержень подходящего размера. Чтобы случайно не замкнуть витки индуктора, поместим его в кварцевую трубку, торцы которой заделаны пробками из мертеля.

Сам процесс работы с инвертором при ручном частотном регулировании мощности довольно прост и происходит следующим образом.

- 1. Включаем водяное охлаждение индуктора и всю диагностическую аппаратуру.

- 2. Ручка регулятора частоты выводится на максимальное значение частоты (т.е. R1 на рис.7 должно быть равно нулю). Максимальное значение частоты генератора управляющих импульсов должно быть заведомо больше резонансной частоты контура нагрузки. Минимальное – не больше. Иначе можно не дойти до требуемой мощности.

- 3. После этого включаем питание управляющих узлов (12 В). Убеждаемся, что плата управления работает (например, по наличию синхроимпульсов), и все вентиляторы исправно крутятся.

- 4. Включаем питание моста. В данном тестировании это низковольтный Б5-8, а в реальной работе – сетевой источник на 310 В.

- 5. Если ничего страшного не произошло, начинаем плавно понижать частоту генератора. В данных испытаниях приближение к резонансу контролируем по осциллограмме тока в нагрузке. Сигнал берется с трансформатора тока, надетого на провод, идущий от моста к согласующему трансформатору (рис.15). В реальной же работе (от сети) процесс можно (и даже более удобно) контролировать по полному току, потребляемому установкой от сети.

- 6. При приближении к резонансу амплитуда тока в нагрузке (или потребляемый инвертором ток) начинает расти. Продолжая понижать частоту, плавно выводим инвертор на нужную мощность.

Переходить через резонанс нежелательно. При работе на низком напряжении (тестировании) ничего страшного, конечно, не произойдет. Более того, это придется сделать, для того, чтобы точнее определить резонансную частоту нагрузки. А вот в реальной работе (на высоком напряжении) это чревато перегревом транзисторов ключей. А поскольку автоматической защиты в данной конструкции не предусмотрено, то лучше не рисковать.

Обязательно нужно постоянно контролировать температуру радиаторов. Несмотря на то, что в данной конструкции при штатной работе температура радиаторов обычно ненамного превышает комнатную температуру (5-10 градусов при 1-1.5 кВт потребляемых от сети), постоянный контроль все равно необходим.

Еще из общих принципов безопасной работы инвертора следует отметить, что недопустимы замыкания витков индуктора и его цепей каким-нибудь упавшим инструментом или проводящим образцом. Выключение производится в обратном порядке.

- 7. Ручку регулятора частоты крутим в обратную сторону – выводим частоту на максимум.

- 8. Затем выключается напряжение питания моста.

- 9. Через некоторое время (при реальной работе от сети - после разрядки конденсаторов фильтра) выключаем питание 12 В.

- 10. Выключаем остальную аппаратуру и, естественно, не забываем перекрыть воду охлаждения.

Есть еще одна особенность, связанная с ручной частотной регулировкой мощности инвертора и отсутствием автоподстройки частоты под резонансную. Она возникает при работе с ферромагнитными материалами (например, при плавке стали). При нагреве любого ферромагнитного материала есть определенная температура (точка Кюри), для каждого материала своя, при котором происходит фазовый переход. Материал при этом теряет свои ферромагнитные свойства, его магнитная проницаемость резко падает. Это приводит к возрастанию резонансной частоты нагрузки. В результате рабочая частота инвертора может оказаться ниже резонансной частоты контура (нагрузки). Поскольку в данной конструкции автоматическая подстройка частоты отсутствует, то при работе с ферромагнитными материалами необходимо соблюдать дополнительные меры предосторожности. Если, конечно, планируется нагрев выше точки Кюри. Самый простой способ безопасной работы в этом случае – использовать минимальные загрузки индуктора (объем ферромагнитного материала мал по сравнению с объемом индуктора). Другие способы (например, заранее оценить сдвиг резонансной частоты и, при приближении к точке Кюри, вручную подстроить частоту инвертора) слишком рискованны и малоэффективны, т.к. при подходе к точки Кюри придется перейти на меньшие мощности нагрева. Поэтому для таких задач лучше просто увеличить объем индуктора и поднять мощность инвертора. Тем более, что проблемы достижения максимального кпд нагрева – обычно не самые актуальные для лабораторных установок.

Вот теперь, наконец, мы можем перейти к испытанию резонансной нагрузки. Делаем все так, как описано выше. Снимем осциллограммы напряжения на нагрузке (на первичной обмотке согласующего трансформатора) и тока. Сигналы должны быть двухполярными и максимально симметричными относительно нуля. Ток должен быть синусоидальным, а напряжение – меандр. Выглядеть они должны приблизительно так, как показано на рис. 17. Обратите внимание, что переключение ключей происходит не в самые лучшие моменты времени. Это плата за выбор простейшего алгоритма управления ключами моста. В будущем можно будет поэкспериментировать с другими алгоритмами – конструкция это позволяет.

Рис.17. Осциллограммы напряжения (слева) и тока (справа) на нагрузке.

«Погоняем» установку часок-другой при напряжениях питания инвертора приблизительно 30-50 В. Все должно оставаться холодным. Если так и есть, то будем считать, что вторые испытания наш инвертор прошел успешно. Осталось изготовить последний модуль – блок питания моста и перейти к финальным испытаниям.

В простейшем случае блок питания моста представляет собой нерегулируемый источник постоянного напряжения, состоящий из диодного моста подходящей мощности и конденсатора большой емкости для фильтрации пульсаций напряжения. Подключить его к сети можно через обычный бытовой автомат, рассчитанный на ток 16-25А, который будет играть роль и выключателя, и предохранителя. Однако, у такого простого решения есть одна проблема. В момент включения конденсатор потребляет слишком большой ток (естественно, если он был разряжен). В лучшем случае это будет приводить к срабатыванию автомата при первом включении.

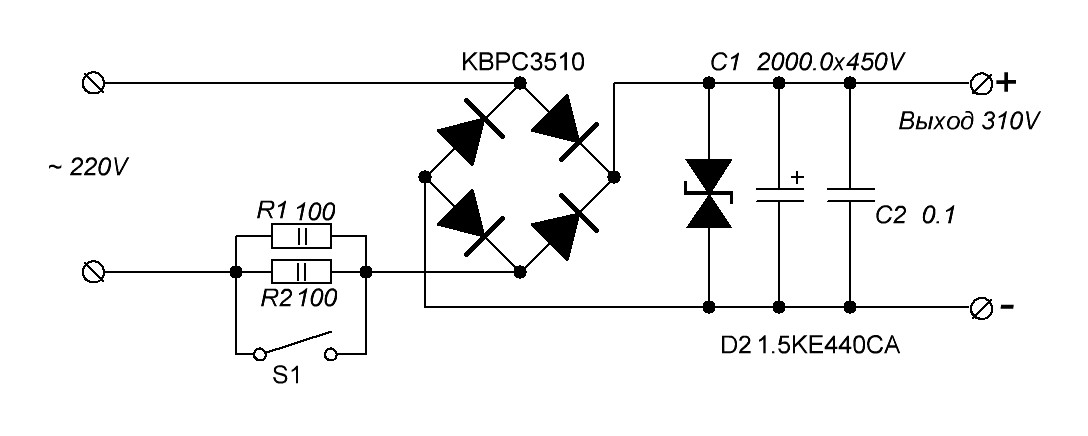

Простейший вариант устранения этой проблемы – поставить на входе выпрямителя токоограничивающий резистор. После того, как конденсаторы фильтра зарядятся, этот резистор следует замкнуть. Замкнуть можно, например, вручную при помощи обычного тумблера. Таким образом, простейшая работоспособная схема блока питания для нашего инвертора может выглядеть так, как показано на рис.18.

Рис.18. Схема простейшего блока питания моста.

Неприятность такого простейшего решения заключается в том, что необходимость производить дополнительные ручные манипуляции при включении/выключении инвертора часто приводит к ошибкам. Поэтому желательно поставить какую-нибудь несложную автоматику. Это может быть, например, таймер, замыкающий резистор через какое-то время после включения. Другой вариант – реле, срабатывающее при достижении напряжения на конденсаторе некоторого определенного (порогового) значения. В данной конструкции выбран второй вариант.

В принципе можно придумать бесконечное количество возможных решений этой задачи. Никаких особых требований здесь нет. Поэтому все может определяться личными предпочтениями и наличием необходимых комплектующих. У меня под рукой оказались 12-вольтовые реле JQX-15F(T90), контакты которого рассчитаны на ток до 30А, и оптопара PC817, светодиод которой вполне может служить плечом делителя напряжения на конденсаторе. Это и определило выбранное схемотехническое решение. Схема блока питания с автоматическим замыканием/размыканием балластных резисторов R1-R2 при достижении определенного уровня напряжения на конденсаторах фильтра приведена на рис.19.

Рис.19. Схема блока питания моста.

Резисторы R2, R3 и светодиод оптопары образуют слаботочный делитель выходного напряжения блока питания. Когда конденсатор C1 зарядится до определенного напряжения (оно регулируется резистором R6), транзистор T1 открывается, срабатывает реле K1, контакты которого замыкают резисторы R1 и R2. Поскольку высоковольтная и низковольтная цепи имеют гальваническую развязку, то для питания последней можно использовать тот же блок питания, что и для модуля управления и вентиляторов.

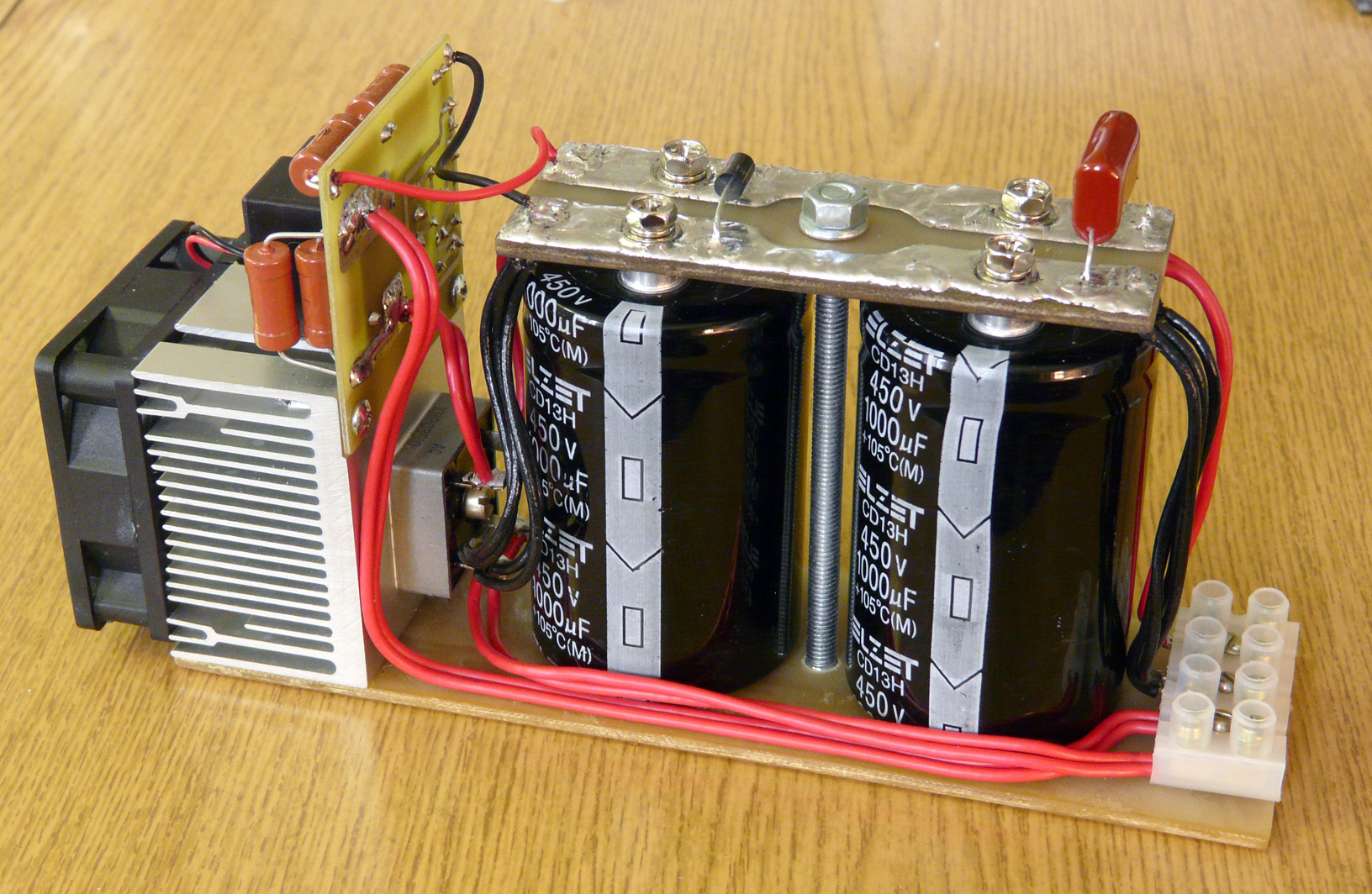

Детали для сборки блока питания с готовой платой управления реле показаны на рис. 20.

Выпрямительный мост и плата размещены на небольшом кулере с вентилятором. В принципе, такое мощное охлаждение моста здесь не требуется, но кулер оказался неплохим конструктивным элементом, а 12 В все равно подводится к плате. Поэтому охлаждение блока питания получилось с очень большим запасом. Общий вид собранного блока питания показан на рис. 21.

Рис.21. Готовый блок питания моста.

Настройка блока питания заключается в установке порога срабатывания реле при напряжении на конденсаторах фильтра в районе 200-250 В при помощи подстроечного резистора R6. Для регулирования входного напряжения используем ЛАТР. Для контроля напряжения на выход источника подключаем вольтметр. Относительно быструю разрядку конденсаторов во время настройки осуществляем при помощи резистора (мощность - пара ватт и сопротивление 10-20 кОм).

Все. Теперь можно приступать к финальным испытания всей установки.

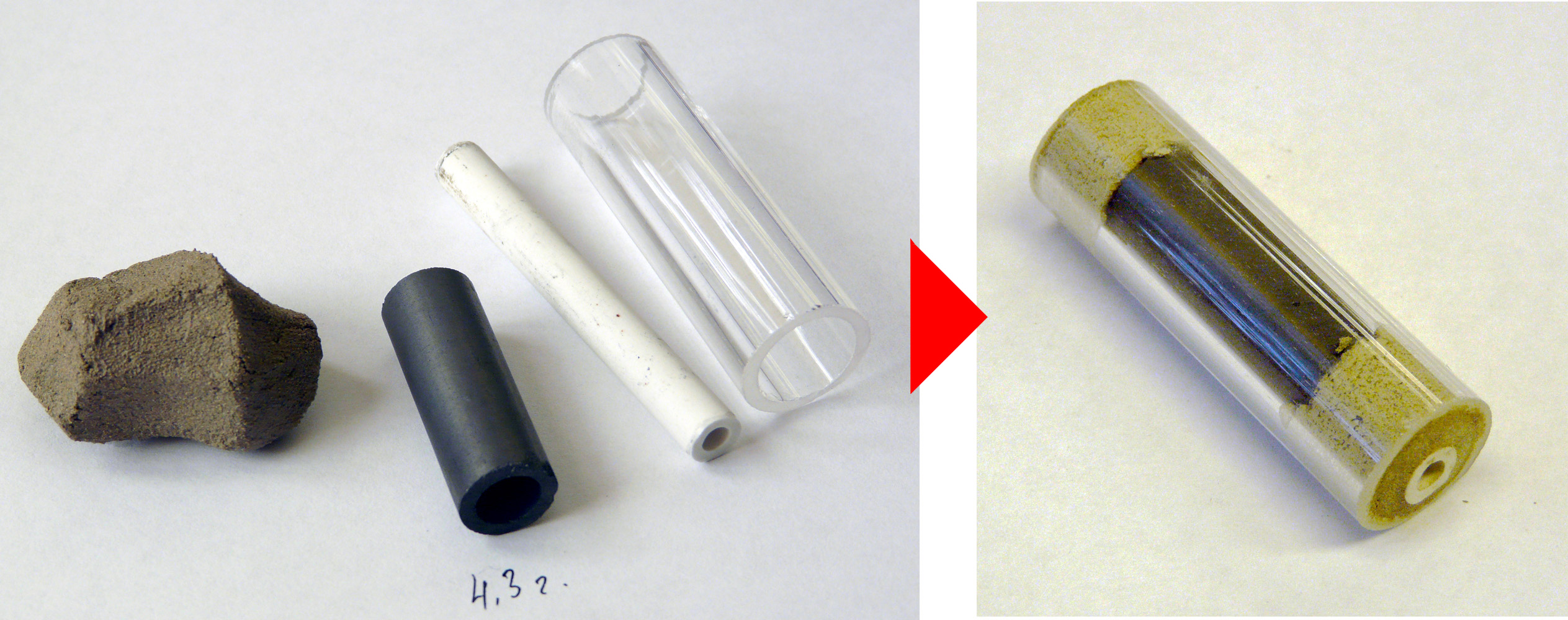

Поскольку данный инвертор был предназначен для питания высокотемпературной трубчатой печи с графитовым нагревателем, то для финальных испытаний инвертора изготовим простой макет такой печи, как показано на рис.22.

Рис.22. Макет трубчатой печи для финальных испытаний.

На внутреннюю керамическую трубку надевается графитовая трубка подходящего размера. Вся эта конструкция помещается внутрь защитной кварцевой трубки, торцы герметизируются пробками из мертеля. Внешний чехол из кварца выбран исключительно из соображений визуального контроля за поведением графита. В реальной печи это будет тоже керамика. Поместим этот макет в индуктор на керамических стойках так, чтобы кварцевая трубка не касалась витков индуктора.

Подключаем блок питания, который мы только что изготовили, к инвертору (вместо Б5-8) с одной стороны и к сети (через автомат и амперметр переменного тока) с другой стороны. Параллельно выходу источника подключим вольтметр для контроля напряжения питания моста инвертора.

Перепроверив все несколько раз, включаем установку как было описано выше, в разделе тестирования нагрузки. Плавно понижая частоту инвертора, устанавливаем потребляемый от сети ток на уровень 1А. Контролируем ток в нагрузке по осциллографу. Там должен быть синусоидальный сигнал, возможно, с небольшими выбросами. Если выбросы сильные (сравнимые с сигналом), нужно прекратить испытания и искать причину.

На этой мощности (порядка 200 Вт) «погоняем» установку в течение получаса. Температура радиатора ключей не должна заметно превышать комнатную (не более 2-3 градусов). За это время окончательно просохнет внутренность макета трубчатой печи. Осторожно поднесем тыльную сторону ладони к макету (не касаясь индуктора!). От него должно идти тепло. Все. Можно перевести дух и начать увеличивать мощность.

Постепенно ступеньками в течение 10-20 мин доводим потребляемый ток до 5 А. На уровне 2 А нагрев графита становится видимым по его свечению. На уровне 4-5 А цвет каления внутренней поверхности алундовой трубки становится ярко белым.

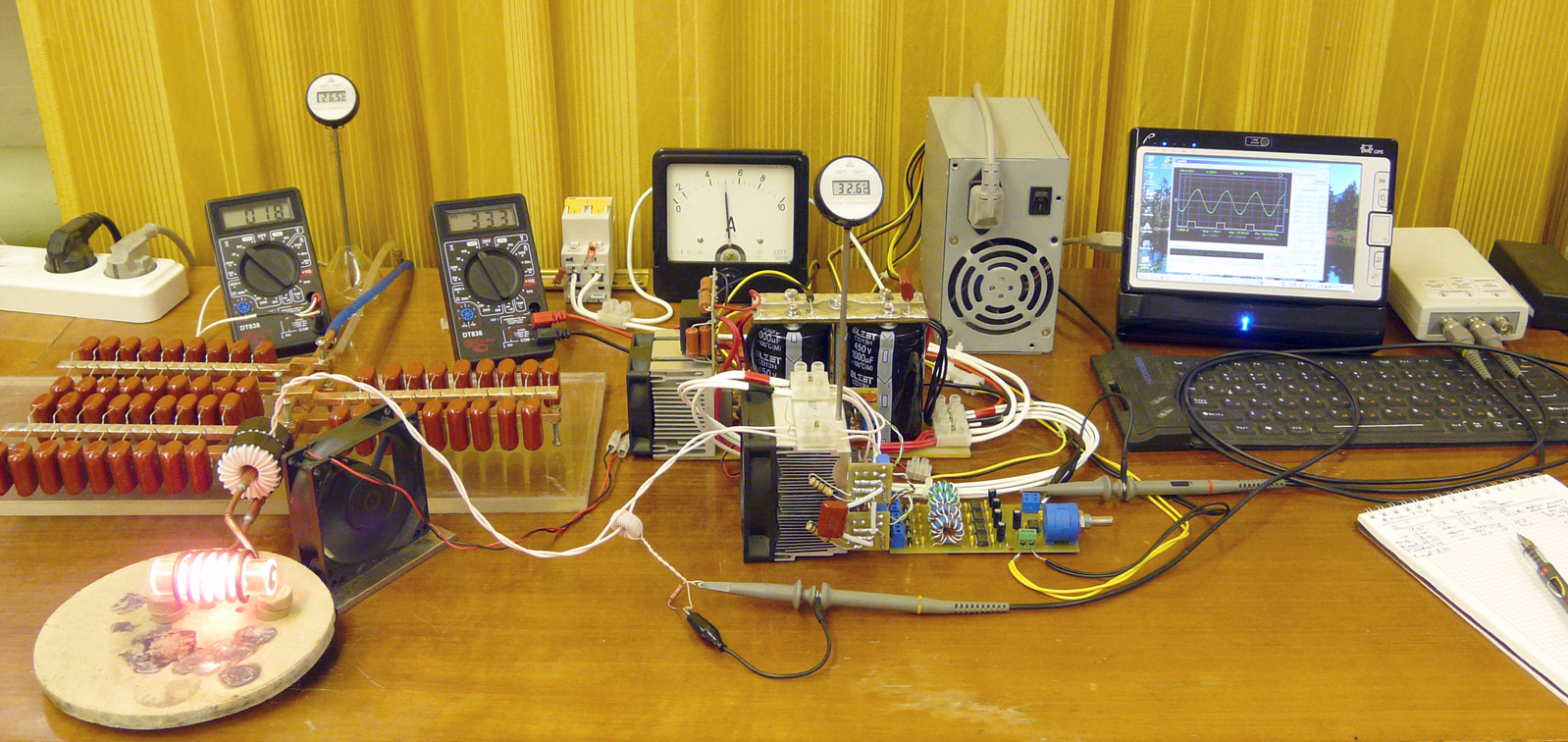

Вот и все. На этом испытания инвертора для питания трубчатой печи можно считать успешно закончившимися. Что же касается макета трубчатой печи, то мне необходимо было выяснить, насколько эффективно такое простейшее решение сможет защитить графитовый нагреватель от окисления. Поэтому аналогичные (только более длительные) испытания были проделаны в течении несколько дней с утра до вечера. На рис.23 показан общий вид стенда к концу десятого часа непрерывной работы. Его состояние и параметры абсолютно такие же, как и в начале работы при выходе на заданную мощность. Конечно, с точностью до колебаний температуры и влажности в комнате.

Рис.23. Заканчивается десятый час непрерывной работы стенда.

На рис.24 показан макет трубчатой печи в процессе работы крупным планом. Капля воды на индукторе (это конденсат) удачно иллюстрирует эффективность охлаждения индуктора и конденсаторов батареи. На улице только что прошла теплая летняя гроза, и влажность воздуха – 100%. Замечательно, что капли конденсата появились не только на трубчатой шине индуктора, но и на плоских конденсаторных шинах. Почти до самых концов этих шин (!). Так что природа сделала мне неожиданный сюрприз - подарила довольно эффективную диагностику температурных полей в конденсаторной батарее. Вывод из этой нежданной диагностики положительный – охлаждение через толстые медные шины работает весьма эффективно.

Рис.24. Образец крупным планом.

Осциллограммы тока в нагрузке приведены на рис.25.

Рис.25. Ток в нагрузке при работе в штатном режиме.

На этой же осциллограмме показаны моменты включения и выключения ключей моста. Видно, что включение ключей происходит вблизи нуля тока, а выключение – на dead time меньше полупериода. Тут уже ничего не поделаешь. Как уже отмечалось выше, жесткий режим работы ключей в данной конструкции – плата за простейшую схему управления.

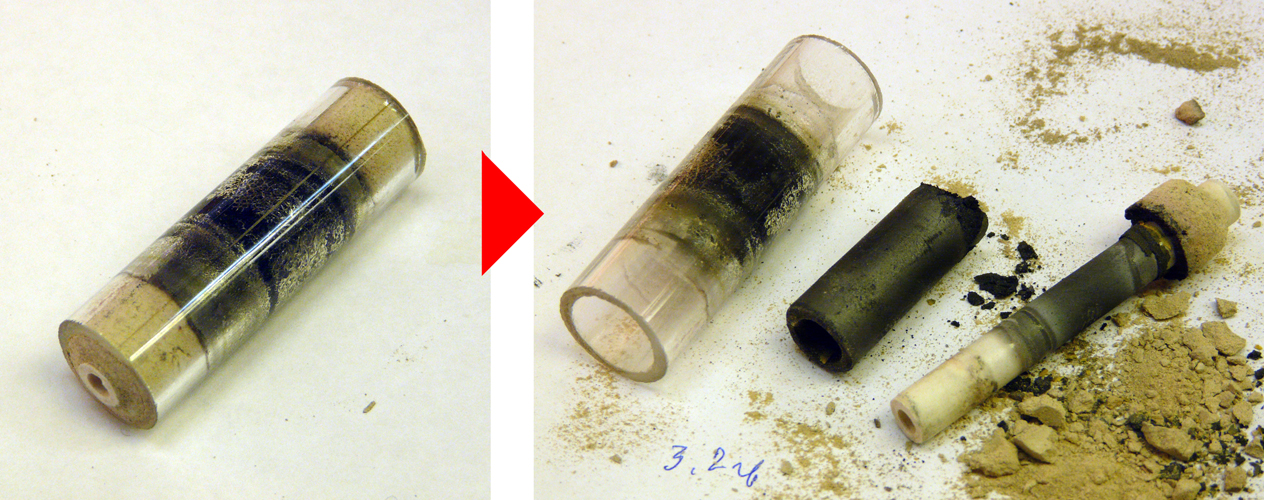

Ну и, наконец, осталось посмотреть, что же стало с графитом после таких «истязаний». Суммарная наработка макета получилась около 30 часов при температуре (в среднем) порядка 1400-1500 градусов. Вскрываем и смотрим (рис.26).

Рис.26. Макет трубчатой печи после испытаний.

Видно, что один конец графитовой трубки разрушился за счет частичной разгерметизации одной пробки. Трещина в пробке образовалась в самом начале испытаний. Зато другой конец практически не изменился. Так что идея в целом работает, нужно только тщательней выполнять герметизацию.

Все. Испытания закончены. Инвертор готов к работе в качестве источника питания высокотемпературной трубчатой печи.

Рассмотренная конструкция инвертора отработала в сумме более 200 часов на уровне потребляемой мощности 1-1.5 кВт. Никаких нештатных ситуаций и аварий за это время с ней не приключилось. Регулировка мощности на графитовых образца происходит плавно. Уровень мощности стабилен и повторяем. Для лабораторных нужд было изготовлены и протестированы еще два точно таких же инвертора, которые в среднем показали такие же параметры и эксплуатационные характеристики. Так что такое решение можно считать вполне работоспособным и повторяемым. Установка проста, не содержит очень дорогих или дефицитных комплектующих и доступна для повторения любому квалифицированному экспериментатору, которому необходим индукционный нагрев для своих экспериментов.

Инвертор такого типа может быть использован не только с низкодобротными нагрузками (типа графитовых трубчатых печей или тиглей). Как и в предыдущей работе [1], этот инвертор испытывался и в условиях малых загрузок различных металлов (левитационная плавка небольших алюминиевых образцов, нагрев небольших предметов и т.п.). Регулировка мощности становится более жесткой, но вполне приемлемой и контролируемой. Так что в подобных приложениях данная конструкция тоже может быть использована.

Вот фактически и все. На этом можно остановиться. Эта конструкция может «закрыть» многие проблемы физико-химической лаборатории, связанные с нагревом и плавкой. Естественно, при соблюдении определенных правил безопасной работы. Конечно, любое реальное устройство имеет какие-то недостатки, которые желательно устранить. Всегда хочется сделать какие-то усовершенствования. Поэтому «развивать эту тему» можно бесконечно. Главное - вовремя остановиться. Поэтому мы так и поступим, потому что основа для работы уже есть.

Тем не менее, в заключение хотелось бы отметить несколько простых модернизаций, которые можно сделать «в рабочем порядке», без серьезных модернизаций уже описанных решений. Они еще не проверялись (мною!) на практике, но очень прозрачны и понятны. Поэтому должны сработать.

1. Защита. Главная целью этой работы было максимально быстрое изготовления простого рабочего варианта лабораторного инвертора. Все было подчинено этой цели, поэтому никакие быстродействующие защиты силового модуля здесь вообще не предусмотрены. Как уже обсуждалось в [1], при аккуратной и продуманной эксплуатации инверторы работают вполне надежно. Длительные испытания мостового инвертора, описанного в данной работе, показали аналогичные результаты. Тем не менее, простейшую цепь защиты инвертора от перегрузки по выходному току поставить не помешает. Тем более, что это довольно просто сделать.

Для этого на один из проводов, идущих от инвертора к нагрузке, повесим трансформатор тока с маломощным диодным выпрямителем. Напряжение на этом выпрямителе будет пропорционально среднеквадратичному значению тока в нагрузке. Далее этот сигнал необходимо подать на какой-нибудь регулируемый пороговый элемент (компаратор, таймер, даже транзистор или тиристор в простейшем случае), который будет выдавать «нулевой» логический уровень, если выходной ток инвертора превысит порог. Этот сигнал нужно подать (через диод) на ножку 3 (CT) микросхемы IR2153 (рис.7). У этой микросхемы нет специально входа блокировки генератора, но если уровень сигнала на 3-й ножке принудительно установить на уровень меньше, чем 1/6 от напряжения питания, то на обоих выходах IR2153 с минимальной задержкой установится 0. Таким образом произойдет аварийное выключение инвертора.

2. Регулировка мощности. В данной работе была применена частотная регулировка мощности индукционного нагрева. В предыдущем варианте [1] мощность регулировалась путем изменения напряжения питания инвертора. И в том и в другом случае есть свои плюсы и минусы. Поэтому хотелось бы применить регулируемый источник напряжения для питания моста инвертора, но не такой громоздкий, как в [1]. К сожалению, мне не удалось найти бестрансформаторный, простой, недорогой регулируемый (от 0 до 310 В) источник постоянного напряжения с мощностью несколько кВт. При увеличении мощности сложность и стоимость блока питания становится сопоставимой (и даже начинает превышать!) со сложностью и стоимостью самого инвертора. Вся затея становится бессмысленной. Тем не менее, и схемотехника, и элементная база быстро развиваются. Подождем, пока профессионалы разработают для нас такой замечательный источник. Скорее всего это должно быть что-то вроде мощного высоковольтного чоппера с ШИМ-регулировкой. Тогда нам достаточно будет просто заменить уже существующий блок питания на новый. В результате мы получим еще одну «степень свободы» для регулирования мощности.

3. Мощность. Мощности всегда не хватает. Поэтому в заключение обсудим одну идею, как можно создавать установки большей мощности на базе рассмотренных здесь инверторов (модуле). В принципе сделать это не сложно.

Суть идеи такова. Предположим, что нам нужно сделать устройство в три раза более мощное, чем наш одиночный модуль (инвертор), который мы только что сделали. Поступем следующим образом. Изготавливаем еще два точно таких же инвертора, но их блоки управления немножко упростим. На платы модулей управления не будем ставить генератор управляющих импульсов (т.е. микросхему IR2153 со всей ее «обвязкой»). Сигналы управления для этих двух модулей берем от блока управления первого инвертора. Далее, каждый инвертор, естественно, имеет свой отдельный высоковольтный блок питания моста. Их мы подключим к трехфазной сети. Каждый блок питания – на свою фазу и, естественно, - на общий ноль. В результате мы получим три синхронно работающих инвертора, питающиеся от трехфазной сети. Осталось только «свести» выходы этих трех инверторов на единую нагрузку – наш колебательный контур. На рис.27 показано, как это можно сделать при помощи согласующих трансформаторов. Естественно, трансформаторы должны быть «правильно» сфазированы. Т.е. их нужно надеть на трубчатую шину так, чтобы их поля (э.д.с.) складывались. В результате мы получим в три раза более мощное устройство на МОП-транзисторах, питающееся от нерегулируемых источников, подключенных к трехфазной сети.

Рис.27. Агрегирование лабораторных инверторов для наращивания мощности.

Ну, вот теперь мы можем и остановиться.

- Кухтецкий С.В. Простой лабораторный инвертор для индукционного нагрева.

http://www.icct.ru/Practicality/Papers/30-03-2010/Invertor-01.php - Laszlo Balogh. Design And Application Guide For High Speed MOSFET Gate Drive Circuits.

http://focus.ti.com/lit/ml/slup169/slup169.pdf

На сервере Depositfiles имеется русский перевод:

Разработка и применение высокоскоростных схем управления силовыми полевыми транзисторами.

http://depositfiles.com/ru/files/p3pmr4qm8 - Tong Qiang, Zhang Donglai, Wang Yi, Xu Dianguo. An Improved Isolated MOSFET Gate Driver Scheme for Wide Duty Cycle Applications.

http://ir.lib.ntust.edu.tw:8080/dspace/bitstream/987654321/14414/1/412.pdf

Работа выполнена при частичной финансовой поддержке ОХНМ РАН (проект №5.5.3) и ГК № 02.740.11.0269.

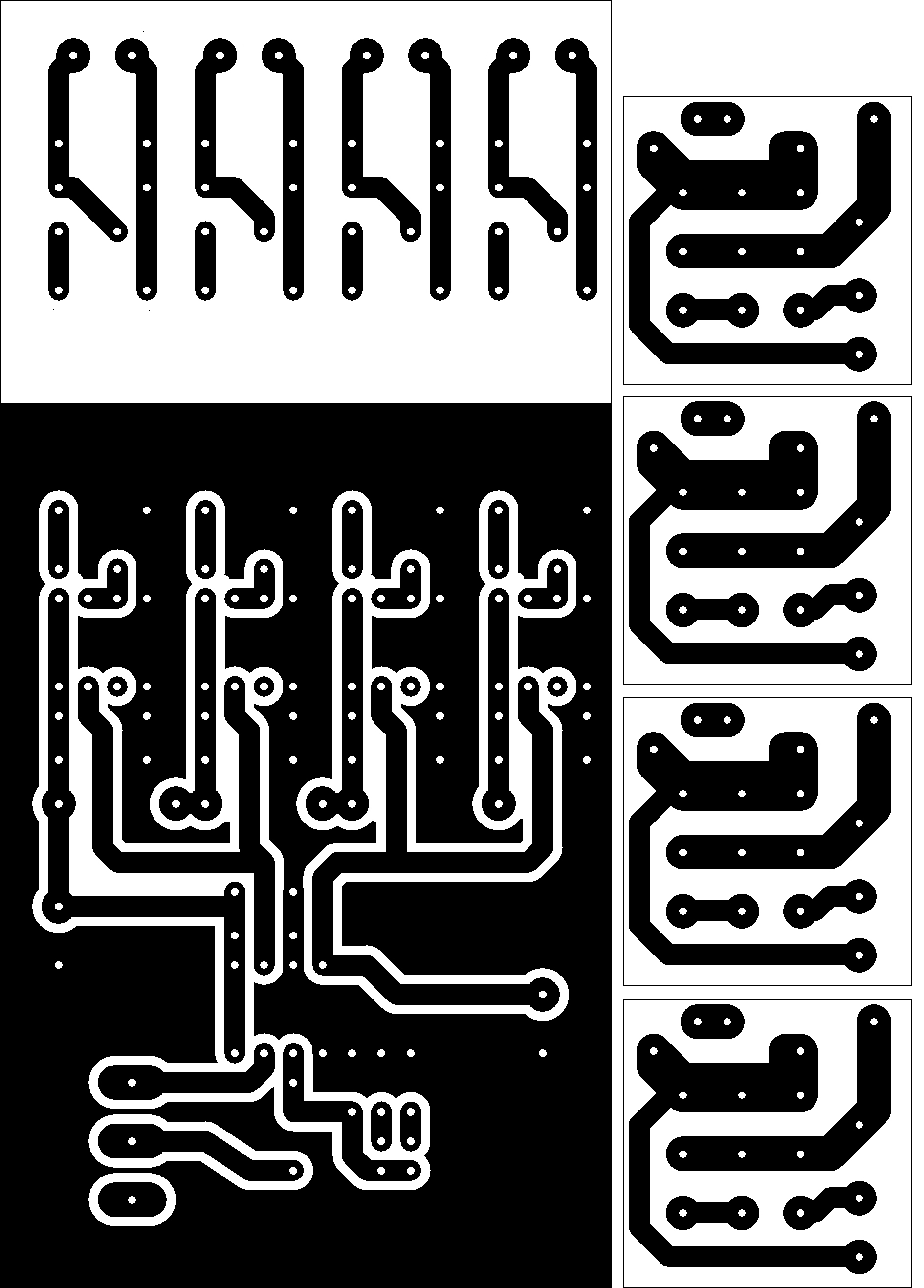

Рис.28. Плата драйверов и платы модулей ключей.

Размер изображения для печати 11.5 см х 8 см (в пикселах - 2634 х 1890). Разрешение 600 dpi. Изображение предназначено для изготовления плат методом «лазерного утюга».

- Войдите, чтобы оставлять комментарии